Электроды для сваривания

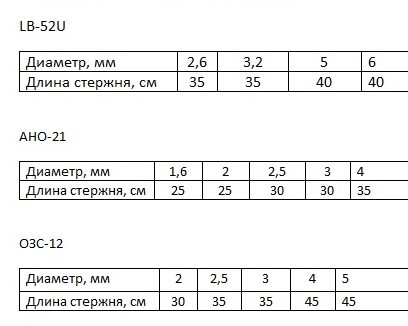

Выбор электродных стержней зависит от характеристик и свойств свариваемого металла, таких как толщина, температура плавления.

Важно чтобы температура плавления свариваемого материала была близка к температуре плавления электродного стержня. Выше мы представляем вам несколько таблиц, которые помогут вам правильно подобрать электрод

Если нам необходимо варить низколегированные или углеродистые стали, тут нам помогут электроды марок МТГ-01К, МТГ-03. Еще они могут маркироваться как ЛЭЗ-МР.

Они нетребовательны к чистоте металла и могут сваривать загрязненные, окисленные, влажные поверхности.

Чаще всего их применяют для монтажных работ, например, сваривают стыки труб. Но не забывайте – результат при сваривании неподготовленного материала будет всегда хуже.

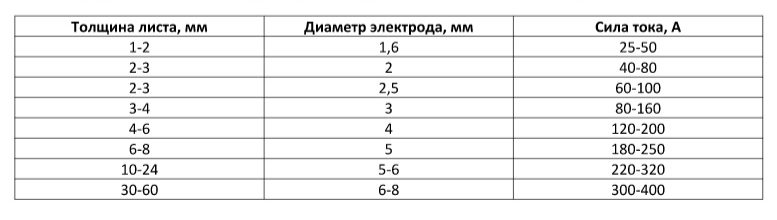

Значение силы тока устанавливаем, отталкиваясь от толщины листа. Зависимость тут прямая – чем толще лист мы варим, тем выше силу тока мы должны установить, чтобы его расплавить.

Ниже вы можете увидеть, как сила тока и диаметр электродного стержня зависит от толщины свариваемого листа.

Как правильно вести электрод и, под каким углом его держать

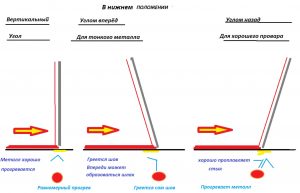

Скорость и угол ведения электрода по поверхности свариваемых деталей определяет не только качество шва, но и позволяет контролировать процесс сварки. Оптимальный подбор угла также обеспечивает удобство работы мастера, позволяет ему вести работы длительное время без усталости и с комфортом.

Углы обычно подбирают в диапазоне 30°-60°. Отсчёт угла зависит от следующих критериев:

- если требуется не перегревать металл и варить на минимальной температуре, угол выбирается по направлению вперёд;

- для сварки на максимально возможную глубину при выбранных параметрах тока, угол подбирается по направлению назад.

Правильное расположение электродов над поверхностью свариваемых деталей. Стрелками указано направление перемещения и угол.

Правильное расположение электродов над поверхностью свариваемых деталей. Стрелками указано направление перемещения и угол.

Перемещение электрода над поверхностью соединяемых конструкций следует выполнять с учётом ряда критериев:

- заранее определяется схема перемещения электрода над металлическими конструкциями, чтобы в процессе сварки не было пауз или излишних наплавлений;

- от скорости перемещения электрода зависит, на какую глубину будет проплавляться металл;

- скорость перемещения определяется временем создания расплавленной ванны металла в точке расплава.

Сварщик должен самостоятельно определять траекторию и скорость перемещения электрода. Если состав металла неизвестен, то лучше потренироваться в подборе электродов, сваривая некондиционные детали с аналогичным составом. Благодаря такому подходу можно избежать множества ошибок.

Необходимые материалы/инструменты/защита

Переходя к практическому освоению навыков сварочных работ, следует выбрать сварочный аппарат:

- Трансформаторный сварочный аппарат – вид сварочного оборудования, который выдает переменный ток, ранее был самым распространенным видом сварочного оборудования, прост, неприхотлив в работе, но требует хорошей электропроводки и нормального напряжения в сети;

- Сварочный инвертор – относительно новый тип сварочного оборудования, легок как в смысле работы, так и в плане веса, может работать при довольно существенных перепадах напряжения, в отличие от трансформатора выдает постоянный ток на сегодняшний день является наиболее перспективным видом оборудования для любительского использования;

- Сварочные полуавтоматы – это оборудование, для различных видов сварочных работ проводимое сварочной проволокой в среде инертных газов, для работы полуавтоматической сваркой требуется использование баллона с инертным газом, это весьма дорогое оборудование, однако сварочным полуавтоматом можно проводить сварку даже очень тонких деталей.

К минимально обязательному набору инструментов сварщика нужно отнести:

- сварочный молоток;

- щетку по металлу;

- различные зажимы и струбцины;

- болгарку с набором отрезных и шлифовальных кругов.

Важно! Учитывая, что при сгорании электрода выделяется свет в 55-70 раз интенсивнее солнечного, обязательным элементом защиты сварщика является маска сварщика со специальным затемненным стеклом.

Кроме этого, сварщику нужно иметь:

- Специальные термостойкие перчатки.

- Специальный костюм сварщика из брезента.

- Рекомендуется иметь и специальную обувь – ботинки с высоким берцем или сапоги, при этом брюки костюма должны быть выпущены поверх ботинок или голенища сапог. Такое может быть немодное решение, не допустит во время работ попадания окалины внутрь обуви.

- И если сварщик хочет иметь еще долгое время модную шевелюру на голове, то обязательным элементом одежды должна стать шапка или кепка.

Влажный электрод — чем опасно его использование

Производители рекомендуют хранить расходники в сухом помещении с минимальной влажностью. Придерживаться таких рекомендаций сварщикам следует обязательно, так как от этого зависит не только целостность расходных материалов, но еще и качество выполняемых работ. Работа влажными электродами приведет к формированию трещин, отложению шлака и снижению стабильности дуги, поэтому соединение будет низкокачественным. Кроме того, в зависимости от степени влажности, будет наблюдаться увеличение скорости плавления стержня.

Это интересно! Если электроды подверглись воздействию влаги, то перед их использованием рекомендуется предварительно выполнить процедуру прокаливания.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Классификация способов выполнения

Способы ЭС классифицируются по следующим основным техническим признакам:

- По уровню механизации ЭС подразделяют на три основных вида:

- ручную ЭС, в которой операции по зажиганию дуги, поддержанию ее в устойчивом состоянии и перемещению электрода выполняются сварщиком вручную без использования каких-либо механизмов;

- полуавтоматическую ЭС, характеризующуюся автоматизированной подачей сварочной проволоки в зону сварки (сварочный полуавтомат). Остальные операции выполняются вручную;

- автоматическую ЭС, в которой все операции выполняются в полном автоматическом режиме.

На рис. ниже показан сварочный полуавтомат инверторного типа, предназначенный для бытового применения. Аппарат обладает высокими функциональными возможностями и простым обслуживанием, допускающим сварку металла для начинающих даже при сложных сварочных работах, например, сварку тонкого листа нержавейки.

- По типу используемого электрода:

- при ЭС плавящимся электродом сварочная ванна создается за счет плавления стержня электрода и кромок основного металла;

- при ЭС неплавящимся электродом ванну заполняет расплавленный металл свариваемых частей.

- По варианту защиты сварочной ванны, обеспечивающей оттеснение атмосферного воздуха от зоны горения ЭД (кислород, азот и водород, содержащиеся в воздухе, существенно ухудшают качество металла шва в случае проникновения в расплав сварочной ванны):

- ЭС под флюсом;

- ЭС в газовой среде;

- ЭС на открытом воздухе.

- По составу защитной газовой среды. Для газовой защиты применяют углекислый газ, иногда азот (при ЭС меди), аргон и гелий (для сварки легированной стали, алюминия, титана) и смеси газов.

- По роду применяемого электротока – ЭС переменным или постоянным током.

ЭС на постоянном токе позволяет получить более качественный шов практически без разбрызгивания металла, поскольку отсутствует смена полярности электротока и, соответственно, переход через ноль.

Как выбрать электроды для сварки инвертором

Чтобы обеспечить высокий уровень мастерства в процессе сваривания металлов, получить ровный, надежный шов, стоит сконцентрироваться не только на характеристиках инвертора, но и на параметрах сварных стержней.

Электроды для сварки инвертором – это стержни, ведущие электроток непосредственно к локации, где проходит сварочный процесс. Эффективность обеспечивается рядом параметров, которые должны характеризовать электрод. Основные из них:

- Равномерное плавление самого стержня и его покрытия.

- Поддержание физико-механических, химических характеристик материала стержня в период хранения и эксплуатации.

- Невысокая токсичность, минимальное выделение вредных веществ во время сварочного процесса.

Во время сварки от него требуется обеспечить стабильную постоянную дугу горения для получения ровного красивого шва, отсутствие массированного разбрызгивания раскаленных брызг металла, легкое отделение шлака, образовавшегося на поверхности шва.

По целевому использованию электроды делятся на категории.

Стержни применимы для сварки:

- Изделий и поверхностей, изготовленных из углеродистых или низколегированных металлов.

- Деталей из теплоустойчивых материалов, обладающих высокой прочностью и твердостью.

- Компонентов из нержавеющих сталей.

- Изделий из алюминиевых и медных сплавов или из соответствующих чистых материалов.

- Деталей, компонентов из чугуна.

- В условиях небольших ремонтных работ, при необходимости наплавки на уже имеющиеся изделия.

- Поверхностей из неизвестных металлов.

Подготовка к практическим занятиям ↑

Навыками сварщика овладевают в основном на практике. Потому необходимо знать, чем нужно запастись начинающему сварщику, получившему теоретические сведения и желающему применить знания.

Внимание. Сварка сопряжена с опасностью получения ожогов от брызг расплавленных металлов, с отравлением токсичными выделениями, с вероятностью поражений электротоком

Излучение может вызвать ожог роговицы глаз

Тщательно подготовьтесь без экономии на экипировке и оборудовании

Излучение может вызвать ожог роговицы глаз. Тщательно подготовьтесь без экономии на экипировке и оборудовании.

Работа сварщика сопряжена с угрозой травмирования, отравления газом, получением ожогов

Для практических занятий можно сделать сварочный агрегат собственноручно. Но если и в этом деле нет практики, желательно взять в аренду или купить сварочное оборудование с устройством плавной регулировки показателей силы тока, максимальные значения которого около 160 А. Научиться мастерству сварщика помогут:

- Сварочный трансформатор, осуществляющий преобразование переменного тока, поставляемого сетью, в переменный ток сварочного процесса. У простого в обслуживании, производительного, дешевого агрегата есть недостатки: он не обеспечивает высокую стабильность дуги, «просаживает» напряжение, отличается излишней тяжестью.

- Сварочный выпрямитель, действие которого основано на получение постоянного тока сварки за счет преобразования переменного тока сети. В отношении набора недостатков и достоинств агрегат аналогичен предыдущему варианту, но лучше поддерживает стабильность дуги, благодаря чему у сварочных швов повышается качество.

- Сварочный инвертор, поставляющий для сварки постоянный ток и напряжение, полученное в результате преобразования переменного тока. Это легкий компактный аппарат с плавной регулировкой параметров тока, быстродействующее и производительное оборудование с легким зажиганием.

Выбор сварочного оборудования должен производится исходя из нужд

Бывалые сварщики советуют купить инвертор. Он и места много не займет и в обучении лучше поможет. Посмотрите ролик о том, как подобрать аппарат, как подготовиться и как научиться варить электросваркой – видео поможет наглядно представить начало практического курса.

Дуговая сварка выполняется с использованием плавящихся электродов. Их функция заключается в подведении тока ко шву. Основным компонентом автоматической или полуавтоматической сварки может служить порошковая проволока, механизированным способом поставляемая в зону плавления по мере использования. Однако большинство обучающих курсов рекомендуют начать с электродов, выпускаемых в виде твердых стержней со специальным плавящимся покрытием. С ними можно быстрее «набить» руку и получить навыки в формировании четких ровных наплавленных линий.

Сварочные электроды в виде металлических стержней — оптимальный выбор для начинающих

Оптимальными для начинающих признают электроды-стержни с диаметром 3 мм. Для работы с более «толстыми» электродами потребуется мощное оборудование. Стержни с сечением 2 мм используют для сварки деталей из тонколистового металла. Не стоит использовать старые, завалявшиеся у кого-то компоненты дуговой сварки, а если они к тому же отсырели, вообще толку не будет.

Будущему сварщику обязательно нужен защитный щиток или маска сварщика. Они оберегут глаза от ожогов, получаемых из-за воздействия яркого излучения, и кожу лица от раскаленных металлических брызг.

Для практических занятий потребуется защитный щиток или маска сварщика

Кожу рук тоже нужно защитить от попадания обжигающих брызг расплавленного металла. Нужны рабочие брезентовые рукавицы или замшевые перчатки (трикотажные и х/б не подойдут).

Костюм или халат со штанами должны быть из плотного материала, лучше всего из толстого брезента высокой плотности.

Для практических занятий предпочтительно, но необязательно расположиться на улице. Все возгораемые предметы в районе работ и вероятной досягаемости искры нужно убрать.

Готовим инструменты

Перед тем, как варить электросваркой, необходимо подготовить все инструменты и обмундирование для защиты:

- Сварочный аппарат и электроды к нему. Рекомендуем запастись достаточным количеством электродов для практики. Пословица «первый блин комом» в области обучения сварочной профессии работает без исключений;

- Защита: маска для сварки, защитная одежда и перчатки из плотных материалов. Пренебрегать защитой во время сварочных работ нельзя. Это вопрос здоровья и безопасности!

- Подсобные инструменты – молоток и щетка по металлу – для удаления сварного шлака;

- Объект для тренировок – металлические элементы;

- Ведро с водой. В прямом смысле на всякий пожарный случай.

Выбор электродов производится в соответствии с толщиной свариваемого металла, а выставление тока зависит от электрода

1 мм электрода берет около 30-40 А, важно не превышать данные значения, иначе дуга будет не варить, а резать металл

Пошаговая инструкция по проведению сварочных работ

Подготовка к проведению сварочных работ подразумевает не только подготовку материалов и оборудования, но и строгое соблюдение правил техники безопасности!

Следует знать, что сварочные работы это работы с повышенным риском, поэтому строгое соблюдение правил эксплуатации электроустановок, пожарной безопасности при работах должны быть соблюдены неукоснительно:

- рабочее место должно обеспечивать свободный доступ к свариваемым конструкциям;

- огнеопасные материалы должны быть убраны;

- сварочные работы должны проводиться в сухом помещении, при обеспечении правил электробезопасности;

- сварщик должен быть экипирован соответствующим специальным костюмом, перчатками, обувью.

Приступая к работам:

- свариваемые детали очищаются от ржавчины, краски, смазки и прочих веществ;

- места сварки тщательно подгоняются напильником или болгаркой зачищаются заусеницы;

- свариваемые детали прижимаются друг к другу и фиксируются;

- провод массы держателем прикрепляется к одной их деталей;

- включается в сеть сварочный аппарат;

- вставляется электрод в электрододержатель стороной свободной от обмазки;

- несколькими движениями электрод проводится по одной их деталей, для проверки наличия тока и розжига электрода;

- берется маска, электрод подносится к месту сварки, маска подносится к глазам и производится сваривание деталей несколькими небольшими швами по 3-5 мм;

- после сваривания швов проводится проверка правильности соединения, поскольку при дуговой сварке возможно смещение деталей и самого металла, вследствие чего образуются достаточно большие щели;

- через 1-2 минуты после прихватывания деталей сварочным молотком аккуратно, надев обычные защитные очки, легкими ударами оббивается шлак и окалина, проверяется качество шва;

- при удовлетворительном результате проводится сваривание непрерывным швом по всей длине деталей;

- через 3-5 минут молотком и щеткой по металлу очищается шов, проверяется качество;

- отключается аппарат, производится уборка рабочего места.

Как происходит сварка плавящимся электродом?

Процесс происходит таким образом: зажигается дуга, металл стыкуемой детали и электрода плавятся и перемешиваются в сварной ванне, при остывании расплавленного металла получается сварочный шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под воздействием постоянного (DC) так и переменного тока (АС).

Процесс проводимый на переменном токе на практике используется довольно редко из-за того, что горение дуги нестабильно. В основном на переменном токе сваривают толстолистовой металл, поскольку именно при переменном токе возможно получить наибольшую температуру, требующуюся для проплавления деталей.

Также незаменима в случае сваривания намагниченного металла, поскольку в данном случае использование постоянного тока исключается. Из оборудования необходим трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе наиболее распространена, поскольку сварочная дуга в процессе горит более стабильно, что позволяет получить шов при меньших трудозатратах, также при данном виде сварки образуется меньше брызг, что тоже упрощает работу сварщика. Из оборудования необходим выпрямитель или инвертор.

Обозначениями типов сварки

Зачастую, новички в сварочном деле сталкиваются с различными обозначениями типов сварки MMA, MIG, MAG, TIG. Что же значат эти буквы? Давайте поподробнее разберем каждый из перечисленных типов.

ММА — это ручная дуговая сварка плавящимся штучным электродом. Это ростой вид сварки, используемый как в промышленности, так и в быту.

MIG — это дуговая сварка в среде инертного газа, механизированная. В качестве плавящейся присадки применяется проволока.

MАG — это дуговая сварка в среде активного газа, с плавящимся проволочным электродом.

MIG/MАG наиболее производительны по сравнению с ММА.

TIG — это дуговая сварка, неплавящимся электродом в среде инертного газа. Как видно из названия, для неё применяют вольфрамовые электроды, имеющие очень высокую температуру плавления (более 3000°С).

Перечислим основные достоинства:

- Невысокая цена материалов и сварочного оборудования;

- можно осуществлять в различных положениях;

- Широкий спектр металлов;

- Возможно проведение в стесненном пространстве;

Перечислим основные недостатки:

- Сильное влияния на качество сварного шва профессионализма исполнителя;

- Наличие значительного выделения вредных веществ, воздействию которых подвергается сварщик;

- Невысокая производительность;

- Отклонение дуги из-за намагничивания металла

Какие же электроды применяют?

- с основным покрытием

- с кислотным покрытием

- электроды с целлюлозным покрытием

- электроды с рутиловым покрытием

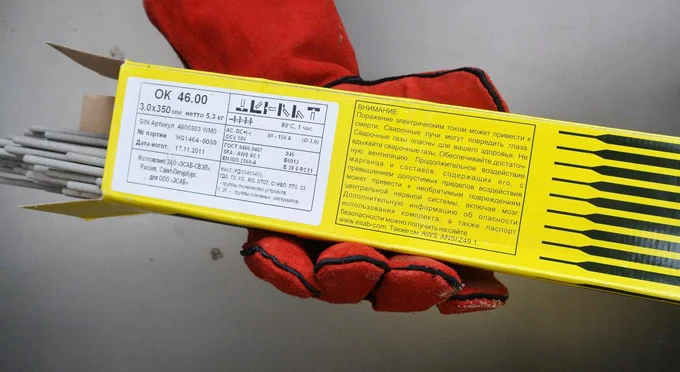

Многие сталкиваются с вопросом как же выбрать необходимый электрод? Подбор диаметра электродов осуществляется по таблице, предоставляемой производителем (обычно указываемой на упаковке), выбирают по толщине заготовки. Подробнее читайте в нашей статье.

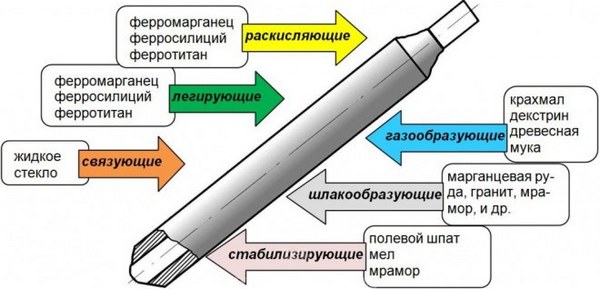

На что влияет покрытие

Для получения качественного шва очень важно правильно выбрать подходящий электрод. Главная роль уделяется материалу покрытия, виды которого были рассмотрены выше

Чтобы начинающий сварщик понимал важность выбора покрытия, рассмотрим его основные функции и задачи:

- Стабилизация дуги. Для повышения стабильности дуги, на наружную часть изделий наносятся вещества с низким уровнем ионизации. Это необходимо для насыщения дуги ионами, стабилизирующими процесс горения.

- Защита от атмосферных газов — при образовании сварочной дуги, компоненты поверхностного покрытия при горении создают защитное облако, и образовывают шлаковый слой, закрывая ванну от воздействия с кислородом. Шлак уменьшает скорость охлаждения металла, что необходимо для эффективного отвода газов и ненужных примесей.

- Легирование металла — способствует улучшению сварного шва.

- Раскисление — для удаления кислорода из шва, применяются специальные соединения. Эти соединения называются раскислителями, которые вступают в реакцию с кислородом, связывая металл.

- Связывание — для закрепления поверхностного слоя на металлическом стержне, применяется силикатный клей, который способствует стабилизации дуги.

Как видно, простой на вид расходный материал для сварочного оборудования под названием электрод имеет сложный химический состав, от качества которого зависит эффективность сварочных работ. Чтобы соединение металла было максимально качественным и надежным, нужно не только научиться работать сварочными аппаратами, но еще и выбирать для работы электроды у проверенных и надежных поставщиков.

Чем отличаются изделия для постоянного и переменного тока

Сварочный ток делится на два вида — постоянный и переменный. По току выбираются соответствующие электроды. Отличить изделия внешне не представляется возможным, поэтому при покупке следует уточнять, для какого типа сварки предназначены устройства. Между ними имеются некоторые отличия, о которых нужно знать новичкам:

- Стержни для переменного тока универсальные, так как их можно использовать для сварки постоянным током.

- Второй тип изделий следует использовать только для работы с постоянным током. Такие устройства отличаются высоким качеством, и обеспечивают более прочное соединение. Использовать их рекомендуется в случае выполнения ответственных сварочных работ.

Главное отличие между этими устройствами в частоте сварочного тока. Если первый тип стержней служит для работы с переменной частотой тока 50 Гц, то второй функционирует только от постоянного тока.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.