Способ термоса.

Температурный режим твердения бетона поддерживается теплом подогретых материалов, экзотермическим теплом, выделяемым цементом в процессе твердения, и укрытием открытых поверхностей бетона (а иногда и опалубки) геплоизоляционными материалами. В отдельных случаях однорядную щитовую опалубку из 30-мм досок, установленную по периметру строительной конструкции, приходится укрывать снаружи теплоодеждой: одеялами из мешковины, заполненной шлаком, брезентом, толем и т. п. Можно использовать в качестве утеплителей «маты» (оболочка — мешок из полиэтилена, заполненный стекловатой, толщиной 50 мм). Хорошие результаты утепления достигаются при укрытии открытых поверхностей бетона толем или полиэтиленовой пленкой, поверх которых насыпается слой опилок толщиной примерно 20 см. Способ термоса наиболее эффективен при бетонировании массивных конструкций при температурах наружного воздуха до —8°.

Бетонирование торкретом дома

В домашних условиях для выполнения торкретирования необходимо собрать такой комплект оборудования: компрессор, редуктор, «пневматическая лопата» (держатель с ковшом на конце из металла). Цементный состав сначала засасывается в лопату, затем выталкивается сквозь распылитель на обрабатываемую поверхность сжатым воздухом (давление составляет 4-6 атмосфер).

Благодаря размеру отверстий ковша бетон наносится мокрым методом, размер частиц составляет до 6 миллиметров. Расстояние от сопел до поверхности должно составлять 10-15 сантиметров, слой выполняют толщиной от 0.5 до 1.5 сантиметров.

Технические характеристики

Обыкновенный или железобетонный раствор имеет очень слабую сопротивляемость к таким природным факторам:

- низкие и высокие температуры (мороз и жара);

- морское, речное и грунтовое течение вод;

- кислотное, сульфатное и солевое воздействие.

Сульфатостойкий бетон отличается такими положительными характеристиками:

- Даже при высоком гидростатическом давлении остается целостным и стабильным, конструкция не разрушается и сохраняет свой изначальный вид.

- Сроки эксплуатации значительно увеличиваются.

- Благодаря составу исключается процесс коррозии от постоянного контакта с водой.

- Не вступает во взаимодействие со сульфатосодержащими веществами.

Область применения

Технология торкретирования применяется для разных работ. Одна из таких областей – изготовление конструкций или монолитных элементов. Для этого делается каркас из стальной арматуры, с одной стороны устанавливается опалубка. С другой стороны через специальные рукава постоянным потоком под давлением подается бетон. Торкретирование поверхности делается слоями, в результате получается тонкостенная монолитная конструкция высокой прочности устойчивая к агрессивным воздействиям. Применение технологии позволяет быстро и дешево получать сложные поверхности – вертикальные, выпуклые, вогнутые, арки, чаши и т.д.

Еще одна область применения – ремонт сооружений путем нанесения бетона, обладающего плотностью и прочностью, подаваемого под давлением, он заполняет трещины, раковины, сколы. Такое покрытие надежно защитит конструкцию от негативных факторов, укрепит ее, продлит срок службы. Чаще всего торкретирование бетона производится при таких работах:

- Крепление тоннелей, пород при работах под землей;

- Ремонт, обновление готовых бетонных конструкций;

- Нанесение верхнего слоя обладающего повышенной прочности на здание или сооружение;

- Крепеж грунта при выполнении земляных работ;

- Обеспечение прочности, изоляции фундаментов;

- Создание водонепроницаемого, огнеупорного и морозостойкого покрытия;

- Возведение архитектурных объектов со сложными формами.

Воздействие высоких температур на бетон

Под воздействием высоких температур, в бетоне происходят различные негативные процессы:

| 250 – 300 градусов по Цельсию | Снижается прочность, что сопровождается процессом разложения гидрата кальция окиси.При этом разрушается структура цементного камня. |

| 550 градусов по Цельсию | При такой температуре зерна кварца, которые имеются в песке и щебне для бетона, начинают растрескиваться и кварц переходит в другую инстанцию – тридимит. Растрескивание обусловлено увеличением кварцевых зерен в объеме. При этом в структуре пласта возникают микротрещины в местах соприкосновения цементного камня с наполнителем. |

| Свыше 550 градусов по Цельсию | При последующем увеличении температуры разрушаются и прочие структурные элементы бетона. |

На фото — жаропрочный бетон

Описание и назначение

Торкретирование – это процесс послойного нанесения на поверхность строительных конструкций под давлением сжатого воздуха бетона или раствора из цементно-песчаной смеси с заполнителем из щебня или гравия и воды. В результате получается уплотнённый слой торкрет-бетона, свойства которого превосходят традиционный по многим характеристикам.

Нормы и технические требования для торкрет-бетонов устанавливают ТУ 5745-001-16216892-06, М10.1/06, ГОСТ 26633 и др.

Состав и отличия торкрет и набрызг-бетона

Для получения торкрет и набрызг-бетона используются классические составляющие: цементный порошок высоких марок; песок; щебёнка и гравий. Все компоненты смешиваются с чистой водой. Для придания недостающих качеств вводятся химические и минеральные добавки, пластификаторы. Можно использовать армирующие материалы – фибры и декорирующие пигменты. Все применяемые ингредиенты должны соответствовать ГОСТ и ТУ.

Смесь для торкрета содержит включения размером ≤ 8 мм.

Отличием набрызг-бетона является фракционный состав заполнителя ≤ 25 мм.

Как изготовить?

Приготовление сульфатостойкого бетона мало чем отличается от производства обычного бетонного раствора. Для изготовления смеси понадобится песок, цемент в пропорциях один к трем

Перед добавлением минеральных добавок важно проверить их влияние на строительный материал. Все технологические компоненты должны быть подтверждены испытаниями

Также при изготовлении бетона используют гипсовый камень, воду, клинкер или другие материалы с содержанием сульфата кальция. Применение такого цемента по карману не каждому, поэтому используется он не так часто, как обычный бетон, но и характеристики его несравнимы с простой бетонной смесью.

Торкретирование – сравнение мокрой и сухой методик

Обе методики торкретирования имеют преимущества и недостатки. Соответственно, любая из методик может быть выбрана по одной или нескольким конкретным причинам. Ниже приводится краткое сравнение.

- Более высокие значения силы напыления (около 4826 Н/см2) возможны при использовании сухой смеси, в то время как при использовании влажной смеси эти значения сильно ниже.

- За исключением ускорителей, в процессе сухого смешивания обычно трудно применять другие добавки.

- Прочность сцепления при сухом способе, как правило, больше по сравнению с мокрым способом.

- Торкретирование сухим способом поддерживает скорость подачи 0,7-1,5 м3/ч, что значительно ниже, чем даёт торкретирование мокрым способом (5,3-6,1 м3/ч).

- Процедура мокрой смеси, как правило, даёт меньше отскока, отходов и пыли по сравнению с процедурой сухой смеси.

- Расходы на техническое обслуживание оборудования, как правило, выше для техники влажной смеси.

Сфера применения

Торкретбетонирование используется для следующих целей:

- повышения прочностных характеристик конструкций из армированного бетона;

- ремонта бетонных поверхностей;

- устранения локальных дефектов;

- формирования сводов шахтных конструкций;

- строительства набережных;

- укрепления откосов;

- сооружения гидротехнических объектов, емкостей;

- формирования тонкостенных поверхностей купольного типа;

- герметизации коллекторов и подземных тоннелей;

- нанесения смесей, обладающих огнеупорными характеристиками и применяемых для футеровки;

- создания декоративных объектов, имеющих криволинейную поверхность.

Технология широко применяется в горнодобывающей отрасли, тоннелестроении, металлургической промышленности, а также в строительстве, стекольной и химической промышленности.

Когда наносится торкрет-бетон, технология отличается определенными особенностями, среди них – возможность нанесения состава на неровные поверхности, а также основания, расположенные в любых плоскостях

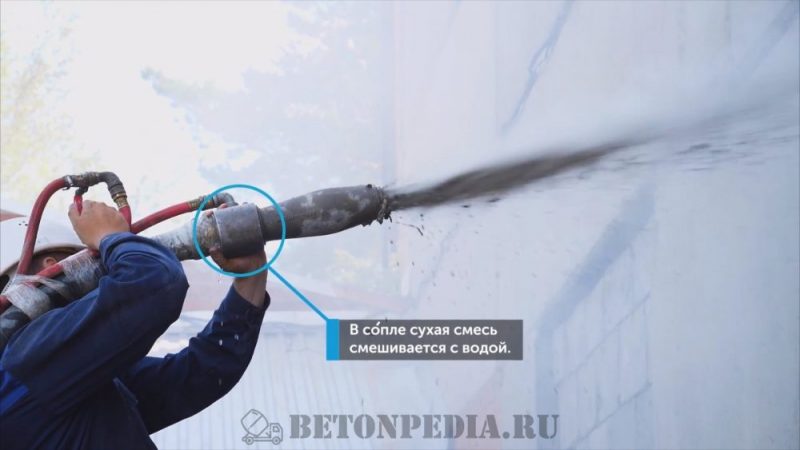

Сухой метод нанесения

При сухом методе торкретирования компрессионная установка подает на выход сухую смесь цемента и песка, которая смешивается с водой только на выходе, в распыляющем устройстве рукава. Метод позволяет наносить слой до 6 см на неподготовленное основание.

Достоинства сухого напыления:

- Высокая адгезия к поверхности за счет увеличенного давления подачи;

- Высокая скорость проведения работ;

- Подходит для укрепления поверхностей и их ремонта;

- Возможность корректирования подачи воды и смеси при распылении;

- Легкая чистка оборудования методом продувки.

Недостатки:

- Нужна сноровка в проведении работы;

- Требуется тщательный подбор сухой смеси и ее верное приготовление;

- Запыленность рабочего места требует соблюдения мер индивидуальной безопасности (маски, респираторы, очки).

Виды огнеупорных глиноземов

Для различных условий эксплуатации жаростойкий цемент производится нескольких видов. На упаковке маркировка наносится такими обозначениями:

- ГЦ. Глиноземистый цемент, способный схватываться и набирать марочную прочности в воздухе и воде (без доступа кислорода). Материал с высоким содержанием Al₂О₃ (оксид алюминия). Порошок имеет оттенок от темно-коричневого до серо-зеленого.

- ГЦ40 – ГЦ60. Эти составы находят применение в топливной, энергетической сфере, промышленном и дорожном строительстве. Широкое использование при создании специальных мертелей и сухих жароупорных смесей, монолитов. Незаменимы для бетонирования при низкой температуре.

- ВГЦ 70 – ВГЦ 75, ВГЦI – ВГЦIII. Обозначение высокоглиноземистых марок, имеющих повышенные характеристики. При сильном нагреве не «газуют». Предназначаются для изготовления строительного быстротвердеющего бетона или раствора. По отношению к ГЦ их стоимость выше.

ВГКЦ-70-1 используется в черной и цветной металлургии, нефтеперерабатывающей, химической промышленности, производстве огнеупоров, футеровке печей обжига (стекло, цемент, керамика). Его применяют для изготовления камней и подложек из-за сочетания жаростойкости и прочности.

Как приготовить огнеупорный материал самостоятельно?

Жаростойкие свойства в частном строительстве потребуются цементу для печи, дымовых труб, основания и топки камина. В качестве добавки его можно выбирать при бетонировании, если температура воздуха на месте работ опустилась до -10°С. Усилить огнеупорные характеристики бетона на основе ПЦ выйдет включением в его рецепт асбестового порошка, жидкого стекла, глиноземного, периклазового или бариевого связующего.

Затворение состава с включением жидкого стекла проводится с добавлением доменного гранулированного шлака, кремнефтористого натрия, нефелинового шлама. При участии периклазового материала нужно применять водный раствор сернокислого магния.

Кроме специальных цементов целесообразно использование определенного наполнителя. Он придает жесткость застывшей массе, является теплоизолятором и удерживает форму, имея низкий коэффициент расширения, в зоне действия высоких температур.

В домашних условиях можно купить и добавить следующие виды огнеупорных заполнителей, отличающихся крупностью частиц:

- керамзит;

- бой шамотного кирпича;

- кусковый шамот;

- зола-унос;

- вермикулит;

- гранулированный доменный шлак;

- бой магнезитового кирпича;

- цемянка;

- перлит;

- пемза;

- андезит;

- хромитовая руда;

- лессовый суглинок;

- бой диатомового кирпича.

Компоненты смешивают в пропорциях 3:2:2:0,5, где гравия – 3 части, 2 огнеупорного связующего, 2 песка, 0,5 гашеной извести. Количество приготовленного состава не должна влиять на соотношение ингредиентов в рецепте. Портландцемент можно применять для работ на участках дымоходов, опорных и декоративных конструкций, удаленных от зоны горения, значительных перепадов температуры.

Купить качественный огнеупорную сухую смесь зимой выйдет дешевле, чем летом. Но в любом случае он должен иметь сертификат производителя.

| Марка | Страна (производитель) | Количество, кг | Цена, рубли |

| GORKAL 40 | Польша | 50 | 1300 |

| ГЦ-40 | Украина | 50 | 1300 |

| ISIDAS 40 | Турция | 25 | 625 |

| LAKKA TULENKESTAVA | Финляндия | 25 | 1300 |

| ВГЦ-50 | Россия (Новосибирск) | 20 | 1800 |

| ГЦ-40 | Россия (ООО Комбинат Строительных Материалов) | 1000 | 23040 |

| ГЦ-40 | Россия (Пашинский ПМЦЗ) | 50 | 37/1 кг |

| ВГЦ-2-25 | Россия (ООО Огнеупоркомплект) | 1 | 99 |

| ВГМЦ-I-1700 | Россия (ООО «ТЕХНОЦЕНТР) | 1 | 127 |

| ВГЦ-2 | Россия (Собственное производство) | 50 | 3900 |

Применение технологии торкретирование на строительстве

Торкретирование часто используется благодаря лучшему качеству, высокой скорости, большему удобству, по сравнению с технологией обычного бетонирования. Торкрет бетон допустимо применять в местах, где другие способы доставки затруднены или невозможны (возвышенности, ограниченные области и т.п.).

Вот таким, примерно, выглядит один из технологических компонентов, входящих в состав установки под торкретирование. Шланг высокого давления, регулировочная арматура и сопло

Торкретирование допускает использование в самых разных областях, включая строительство новых конструкций, а также укрепление существующих.

Для современной стройки торкретбетон приобрёл высокий уровень популярности, благодаря следующим свойствам:

- высокая степень прочности,

- долговечность структуры,

- низкий уровень проницаемости,

- хорошая адгезия,

- бесчисленное создание форм и простота обращения в труднодоступных местах.

Одной из сильных сторон технологии торкретирования видится превосходная связь с разными поверхностями, включая старый бетон, каменную кладку и даже металл. Именно поэтому такая техника бетонирования удачно используется для ремонта повреждённой поверхности бетонных, деревянных, стальных конструкций.

Технология изготовления

Приготовление смеси

При загрузке сухих компонентов разрешено добавлять в смесь пигменты и пластификаторы. Основными компонентами торкрета являются цемент, песок, гравий или щебень. Для мокрого метода используется наполнитель с фракцией до 8 мм, для сухого — не превышать 2,5 см. Допускается использование пластификаторов, армирующих фибр, при создании декоративных поверхностей — красильных пигментов. При механическом напылении цемент с песком берутся в соотношении 1: 3, а при атмосферном — 1: 4.

Очищение поверхности

Прежде чем начать бетонирование, необходимо подготовить рабочую поверхность. Для этого удаляются поврежденный цементный слой, масляные пятна, остатки штукатурки и краски. Очистку проводят пескоструем или гидродинамической установкой. Удаляется коррозия с арматуры. Перед напылением поверхность обязательно нужно намочить, а при необходимости дополнительно армировать сеткой с ячейками 10×10 см.

Напыление бетона

Нанесение раствора осуществляется послойно круговыми движениями, при этом распылитель направляется перпендикулярно обрабатываемой поверхности. Для контроля равномерности толщины торкрета выставляются маячки. Между нанесениями слоев выдерживается определенное время. Если раствор не содержит добавок — минимум 2 часа, при добавлении пластификатора в состав смеси — 20—40 минут. Напыление проводится сразу на всю площадь поверхности. Через сутки и в течение следующей недели готовое сооружение необходимо увлажнять при условии температуры воздуха выше 5 °C.

Что такое методы торкретирования при бетонировании

Для строительных работ используют 2 вида торкретирования – мокрый и сухой. Каждый из них применяется в конкретном случае.

Сухой метод

Способ сухой технологии появился в начале ХХ века. Метод упрощает работы по строительству и проводится по этапам. Подготавливается сухая смесь. Она подается к форсункам сжатым воздухом с большой скоростью, роторными насосами.

Состав смешивается с водой и под давлением выдувается на обрабатываемую поверхность. При ударе об основание происходит уплотнение бетона. Отдельный насос направляет добавки для ускорения затвердения.

Покрытие набрызг-бетон происходит поэтапно:

- несколько секунд идет бетонное молочко, смесь отлетает, образуется клеящее покрытие;

- на втором этапе пристают мелкие частицы наполнителя, смесь отходит;

- далее начинает прилипать крупный наполнитель, до тех пор, пока бетон не перестанет отлетать.

Длина шлангов позволяет работать этим методом на большом расстоянии, что очень удобно. За один подход наносится слой 10-15 см. Оборудование легко очищается продувом шлангов под давлением.

Бетонирование мокрым способом

Технология мокрого способа появилась значительно позже. Этот метод основан на подаче готового раствора. По специальным рукавам смесь идет непрерывным потоком под действием разреженного воздуха.

При применении мокрого способа, образуется покрытие однородного качества, снижается отскакивание раствора. Уменьшение пылевого выброса позволяет работать в помещении. После окончания работы, можно затереть бетон до нужного результата.

Недостатками технологии считаются маленькая скорость выброса раствора. Создается менее плотное покрытие. За один этап наносится слой не больше 3 см. При работе применяют короткие шланги, что привязывает оборудование к рабочему месту.

Сравнительная таблица свойств методов торкретирования № 1

| Свойства | Сухой способ |

Мокрый способ |

| Состояние торкрет бетона | состояние сыпучей смеси |

густая суспензия |

| Составы | разнородность |

однородность |

| Пыльность | повышенная |

низкая |

| Окончательная затирка | нужно выждать время |

можно сразу |

| Скорость распыления | 145-170 м/с |

75-100 м/с |

| Толщина слоя за 1 этап | 6 см |

3 см |

| Мобильность оборудования | максимальная | минимальная |

| Процент отскока | 12,5-26% |

8,5-20% |

| Грунтование основания | не нужно |

нужно |

| Очистка оборудования | продув воздухом |

промывка рукавов водой |

Практическое применение токопроводящнго бетона

Основное применение для таких материалов – строительство дорог и тротуаров. С помощью токопроводящего бетона в будущем будут строить взлётно-посадочные полосы аэропортов.

Shot Crete будет без помощи человека бороться с обледенением трассы. Даже при самых неблагоприятных погодных условиях термоасфальт будет растапливать ледяную корку без применения каких-либо реагентов.

В итоге использование подобных смесей значительно удешевит расходы на обслуживание дорог

В итоге использование подобных смесей значительно удешевит расходы на обслуживание дорог

Уже есть практический пример: недалеко от города Линкольн построен экспериментальный мост из 52 бетонных плит Shot Crete, и уже много лет проблем с наледью на этом мосту нет.

В жилищном строительстве Shot Crete тоже может найти практическое применение: его отражающие свойства способны защитить электронику внутри дома от внешнего электромагнитного импульса.

Мы ждём ваших комментариев по вопросу практического применения таких смесей. Где ещё можно использовать их свойства?

Свойства полимербетона

Если сравнивать бетонополимер с обычным бетоном, то стоит отметить тот факт, что по многим своим характеристикам состав с добавлением смол, обходит привычные смеси. Полимербетон обладает следующими свойствами:

- плотностью – 300-3000 кг/м3;

- противостоянием на сжатие – от 50 до 110 МПа;

- противостоянием на изгиб – от 3 до 11 МПа;

- истиранием в пределах 0,02-0,03 г/см2;

- температурным пределом – от 60 до 140 0С;

- упругостью – от 10 000 до 40 000 МПа;

- коэффициентом теплопроводности – 0,05-0,85 Вт/м·К;

- объемом поглощения влаги – 0,05-0,5%;

Прочностные характеристики полимербетона в 3-6 раз превышают показатели обычного бетона. Тоже самое касается и прочности на растяжение, которая у бетонополимера почти в 10 раз выше.

Также стоит учесть химическую пассивность современного бетонного состава, которая определяется по ГОСТ 25246-82. Из этого нормативного документа следует, что при 200 0С по Цельсию химическая стойкость компонентов бетонополимера к азотной кислоте будет не меньше 0,5%, а к соляной кислоте, аммиаку или раствору кальция не менее 0,8%.

Исходя из этого, можно сделать вывод, что полимербетон в состав которого входят смолы обладает всеми необходимыми для строительства различных объектов качествами.

прочность

Добавление волокон к торкретбетону может привести к тому, что продукт проявит значительную несущую способность после появления первой трещины. Соотношение нагрузки нагрузки после трещины для нагрузки при первой трещине определяется как вязкость.

Тип, размер, форма и количество волокон определяют степень этой производительности. Использование индекса прочности при испытании на отклонение нагрузки обеспечивает рациональные способы определения и сравнения производительности. Однако в последнее время возникла озабоченность по поводу специфики применения этой процедуры тестирования (Gopalaratnam et al., 1991).

Исследования в области электрических характеристик бетона

До сих пор предметное изучение электрических свойств бетона не было такой важной задачей. Ею интересовались разве что в НИИ, так как практического применения этих знаний не было

Но наконец нашлись исследователи, которые перешли от теории к практике и нашли возможность не только изменять токопроводимость бетонных смесей, но и применять их новые свойства. В этом плане можно выделить два основных направления:

- создание электроизоляционных бетонных смесей с повышенным удельным электросопротивлением, минимальными диэлектрическими потерями и проницаемостью;

- разработки в области токопроводящих бетонов, имеющих стабильные электрические характеристики при любых условиях эксплуатации, в том числе – неблагоприятных.

Нужно признать, что исследователям не сразу далось добиться каких-то значимых результатов.

В обычных условиях эксплуатации бетон проводит ток, но контролировать, а тем более управлять этим процессом невозможно, а кроме того, это свойство плохо сказывается на состоянии железобетонных сооружений, так как вызывает в них электрическую коррозию.

Технология

Торкретирование поверхности – это нанесение раствора компрессионным методом, поэтому работы аналогичны штукатурным. Соответственно, этапы подготовки поверхности и нанесения массы аналогичны, но при бетонировании имеют свои особенности.

Подготовка поверхности

Прежде, чем приступать к нанесению бетона, необходимо:

- Очистить поверхность от старой штукатурки, краски и другой облицовки.

- Обезжирить основание.

- С внешней арматуры необходимо убрать очаги коррозии.

- Щели подлежат затирке. В противном случае можно получить отскоки бетона или сколы в дальнейшем на этом участке.

- Тщательно убрать пыль и подготовить конструкцию поможет промывка струей воды под напором.

При необходимости можно выставить маячки с шагом до 1 метра. В некоторых случаях необходимо использование армирующей сетки. Рекомендуется брать полотно с размером ячейки не более 10 см.

Распыление

Торкрет штукатурку наносят послойно пластами по 0,5-0,7 мм. Так она лучше схватывается и не сползает. При отсутствии пластификаторов нанесение второго слоя допускается только через 2 часа, улучшители позволяют производить работу значительно быстрее.

Нанесение производят круговыми движениями, стараясь соблюдать угол подачи 900. Оптимальное расстояние от сопла до поверхности – 1,3…1,5 метра. Уклонение угла допускается при обработке швов, пространства за сеткой и обхода конструктивных особенностей конструкций.

Основные правила распыления

Чтобы получить хороший результат, следует соблюдать ряд технологичных правил:

- Необходимо тщательно соблюдать пропорции раствора и производить тщательный его замес, чтобы предотвратить образование комков.

- Соблюдать расстояние между поверхностью и соплом, правильно держать устройство и направлять струю перпендикулярно рабочей плоскости.

- Оптимальное давление компрессора – 0,45…0,50 МПа при скорости 150-175 м/сек.

Работа по технологии позволит добиться идеального результата и снизит расход материала, что ведет к экономии. Для укрепления поверхности и придания ей гладкости следует затереть нанесенный раствор металлическим полутерком и прожелезнить. Железнение – это нанесение на поверхность раствора или сухого цемента, который создает водонепроницаемую гладкую пленку.

Сушка торкрет бетона

Время высыхания слоя зависит от состава бетона:

- Без пластификаторов – 2 часа;

- С пластификаторами на вертикальных поверхностях – 20 минут;

- С добавками на горизонтальных основаниях (потолки) – 40 минут.

В виду быстрого схватывания важно сразу после нанесения убирать отскоки и заглаживать слой. Это время нужно выдерживать между нанесением отдельных слоев на поверхность

Полное застывание происходит через 28 суток, как и у обычного бетонного раствора. В течение первых дней поверхность необходимо увлажнять и укрывать, осуществлять стандартный уход за твердеющим камнем

Это время нужно выдерживать между нанесением отдельных слоев на поверхность. Полное застывание происходит через 28 суток, как и у обычного бетонного раствора. В течение первых дней поверхность необходимо увлажнять и укрывать, осуществлять стандартный уход за твердеющим камнем.

Правила торкретирования

Правильное расположение сопла и расчет отскока при торкретировании

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Подготовка смеси

Приготавливая торкрет бетон, руководствуйтесь следующими рекомендациями:

Просейте ингредиенты перед использованием, используя сито с ячейками до 10 мм.

Если вы решили использовать торкрет-бетон, состав смеси рекомендуется предварительно изучить

- Соблюдайте рецептуру при составлении песчано-цементной смеси в соотношении, соответствующем условиям покрытия.

- Смешиваете цемент с песком в соотношениях 1:2 или 1:3, если поверхность подвергается ударному воздействию.

- Готовьте состав в пропорции 1:4 при отсутствии стирающих усилий и эксплуатации в условиях атмосферных факторов.

- Готовьте песчано-цементный состав на рабочей площадке или доставляйте с помощью транспортных средств.

- Обеспечьте интервал между приготовлением и использованием не более 3 часов.