Химические свойства

Химическим называются свойства, которые описывают способность материалов реагировать на воздействия окружающей среды, ведущие к изменениям в их химической структуре. Кроме того, к таким свойствам относятся и характеризующие вещества со стороны их влияния на структуры других объектов. С точки зрения химических свойств материалы описываются уровнем растворимости, кислото- и щелочестойкостью, газоустойчивостью и антикоррозийностью.

Растворимостью обозначается способность вещества к растворению в воде, бензине, масле, скипидаре и других растворителях.

Кислотостойкость показывает уровень стойкости материала к воздействию минеральных и органических кислот.

Щелочестойкость учитывается при технологических обработках веществ, так как помогает распознать их природу.

Газостойкостью характеризуют способность объекта противостоять взаимодействию с газами, которые входят в состав атмосферы.

С помощью показателя антикоррозийности можно узнать, насколько вещество поддается разрушению коррозией, возникающей в результате воздействия на него внешней среды.

Основные свойства древесины

Как и многие стройматериалы, древесный материал отличается по характерным свойствам и особенностям. Свойства могут быть как позитивными, так и негативными показателями. Эти свойства обусловлены породой лесоматериалов.

Свойства древесины подразделяется на:

- Плотность.

- Твёрдость.

- Влажность.

- Усыхание.

- Набухание.

- Коробление.

- Раскалываемость.

- Износоустойчивость.

- Изгибистость.

- Деформирование.

- Теплопроводность.

Никакой строительный материал не располагает такими технологическими и декоративными свойствами, как изделия из дерева. Она податлива при обработке. Прочный и лёгкий материал, долгое время сохраняющий тепло и нежный запах. Но, как и всякий материал она имеет положительные и отрицательные свойства.

Диаграмма растяжения металлов

Разнообразие межатомных связей и состав кристаллической структуры сплава имеют большое значение в физико-химических, электрических, магнитных, механических, оптических и других свойствах. Сплавы на основе железа называются черными на основе других металлических цветов.

Полимер — это вещество, полимер которого состоит из множества основных звеньев (мономеров) с одинаковой структурой.

Композит-гетерогенная система (состоящая из фаз с различными физическими и химическими свойствами), полученная из двух или более компонентов при сохранении индивидуальности отдельных компонентов.

В этом случае:

- Материал является гомогенным на макромасштабе и неоднородным на микромасштабе (компоненты имеют разные характеристики, и между ними существует четкая связь).

- Одним из компонентов, который имеет непрерывность по всему объему, является матрица. Прерывистые ингредиенты, деленные на объем композиции, считаются усиливающими или усиливающими.

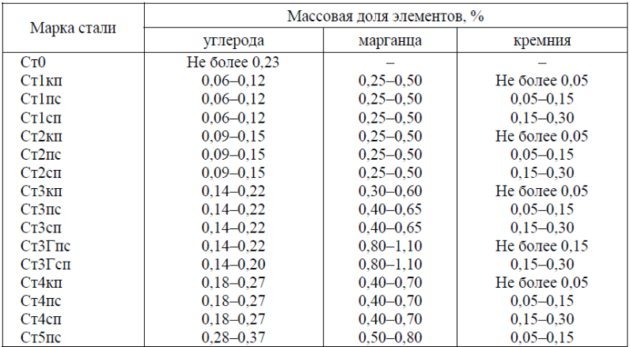

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

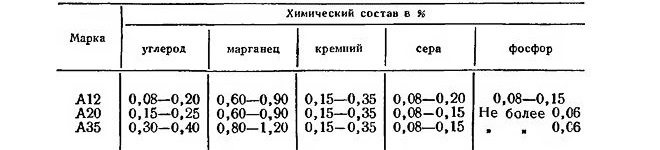

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

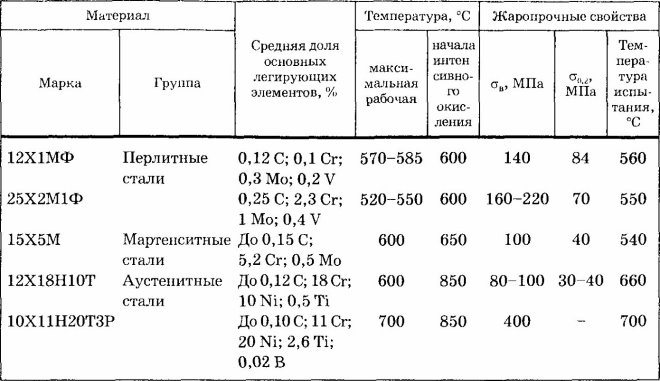

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Огоньку найдется?

Разные материалы описываются различными способностями разрушаться под влиянием очень высоких температур и резкого охлаждения с помощью воды (например, при тушении пожара). Некоторые несгораемы, другие поддаются огню с трудом, а все прочие принадлежат к категории сгораемых. Первый описанный класс не способен воспламеняться, обугливаться, не начинается даже тление, а вот второму все это свойственно, хотя процессы протекают с большими усилиями. Наконец, сгораемые – материалы, которые запросто могут воспламениться, им свойственно тление, а если источник огня убрать, они продолжат гореть.

Близкий к описанному параметру – огнеупорность. Это такая характеристика, которая описывает, насколько эффективно объект может под влиянием нагрева до 1580 градусов и более (в соответствии со шкалой Цельсия) не плавиться, не гореть, противостоять негативному влиянию окружающих факторов.

Весы и массы

Для корректной и полной оценки механических качеств необходимо выяснить, каковые объемный, удельный вес образца. Под удельным принято понимать такой вес заданной единицы, который вычисляется в идеальном плотном состоянии. Для измерения параметра используют соотношение граммов к сантиметрам в кубе. Стандарт для стали – 7,85, для дерева всех пород – 1,53, а для камня – до 3,3.

Объемный – это такой вес, который описывает параметр объемной единицы в нормальном, естественном состоянии. Характеристика используется, когда вычисляют конструкционные особенности запланированного объекта, а также подбирают транспорт с подходящей грузоподъемностью. Для описания объемного веса используют соотношение килограммов к метрам в кубе.

Механические свойства

Механическими свойствами называются реакции материалов на приложенные к ним механические нагрузки.

Физические и механические свойства материалов часто пересекаются, однако существует ряд исключительно механических показателей. Со стороны механики вещества характеризуются упругостью, прочностью, твердостью, пластичностью, усталостью, хрупкостью и др.

Упругостью является способность тел (твердых) к сопротивлению воздействиям, направленным на изменение их объема либо формы. Объект с высокой величиной упругости устойчив к механическим напряжениям и способен самостоятельно восстанавливаться, возвращаясь в исходное состояние после прекращения воздействия.

Прочность показывает, насколько материал устойчив к разрушению. Его максимальный показатель для определенного объекта называется пределом прочности. Пластичность также относится к прочностным показателям. Она является свойством (характерным для твердых тел) бесповоротно изменять свой внешний вид (деформироваться) под влиянием сил, исходящих извне.

Усталостью называется накопительные процесс, при котором в результате повторяющихся механических воздействий растет уровень внутреннего напряжения материала. Этот уровень будет увеличиваться до тех пор, пока не пересечет предел упругости, в результате чего материал начнет разрушаться.

Одним из самых распространенных свойств является твердость. Она представляет собой уровень сопротивления объекта вдавливанию.

Трещины

Это продольные разрывы, возникающие под воздействием внутренних напряжений.

Трещины подразделяют по следующим свойствам:

Метиковые.

Радиальные трещины внутри ствола дерева. Наблюдаются у всех пород, особенно этим страдает перестоялый древостой. Трещины появляются по мере роста дерева и представляют прерывающиеся разломы по длине сортамента.

Отлупные.

Отслаивание древесного волокна внутри ядра и отслоение спелой древесины у растущего дерева. Отлупные трещины можно встретить у каждой породы. До конца не установлены причины возникновения таких трещин.

Морозные.

Продольные разрывы извне на стволе молодого дерева. В основном, морозные трещины преобладают у лиственных пород и очень редко у хвойных. Трещины появляются при резких перепадах зимних температур.

- Трещины усушки.

Появляются под воздействием неравномерной усушки и выявляются при распиловке сортамента.

Трещины — основная причина понижения прочности лесоматериалов, используемых в строительстве. Кроме того, трещины содействуют вторжению грибных заболеваний и попаданию влаги внутрь материала.

Классификация стройматериалов

По способу получения все строительные материалы делят на:

- природные;

- искусственные.

По своему происхождению они бывают:

- каменные;

- лесные;

- металлические;

- стеклянные;

- полимерные и т. д.

В общем и целом условно можно выделить девять групп строительных материалов:

- Материалы для возведения фундамента и стен (бетон, кирпич, брус, бут и другие).

- Материалы для кровли (черепица, шифер, листовая сталь, рубероид).

- Отделочные материалы (гипсокартон, грунтовки, штукатурные смеси).

- Декоративные материалы (бумажные обои, паркет, ламинат, панели из искусственного камня).

- Материалы для монтажа (гвозди, шурупы, скобы, дюбеля).

- Строительные растворы (цемент, известь, клеевые смеси, акустические растворы).

- Полимерные материалы (пластик, полиэтилен, полистирол, поликарбонат).

- Изоляционные материалы (опилки, стружка, пеностекло, минеральная вата).

- Материалы для дорожного строительства (асфальт, асфальтобетон, битумы, брусчатка).

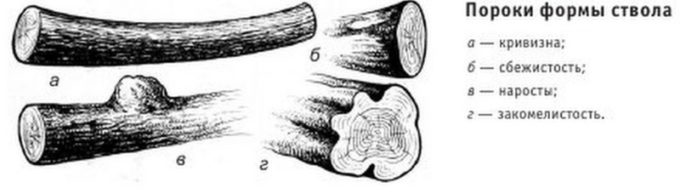

Пороки формы ствола

Стволы деревьев также обладают определёнными пороками:

Сбежистость.

Ствол дерева, во время роста, постепенно уменьшается в диаметре от нижней части к кроне. Когда, при каждом метре роста, диаметр ствола убывать больше чем на 1 см, то это — сбежистость.

Лиственные породы больше подвержены такому пороку нежели хвойные породы Сбежистость больше всего проявляется у деревьев растущих на свободе или в мелколесье. Чем гуще лес, тем поменьше на деревьях сбежистости. Данный порок повышает величину отходов и снижает прочность.

Закомелистость.

Если диаметр ствола в нижней части дерева превышает диаметр того же ствола на высоте не менее метра в 1,2 раза, то это называется закомелистостью.

Овальность.

Ствол дерева имеет форму эллипса, а максимальный диаметр больше минимального в 1,5 раза. Овальность вызывает у дерева крен и изменяет строения древесины.

Локальное утолщение появляется в результате негативного воздействия:

- грибковых заболеваний;

- микобактерий;

- вирусных инфекций;

- химических факторов;

- радиоактивности;

- различных повреждений.

- Кривизна.

Все древесные породы страдают искривлением стволов. Простая кривизна имеет один изгиб, сложная — несколько изгибов ствола.

Кривизна относится к отрицательным свойствам древесины.

Важные признаки стройматериалов

Показатели прочности определяют способность источника оказывать активное сопротивление разрушающему действию внешних сил, связанных с приложением определенной нагрузки. Крепость рассматриваемых источников отличается предельными показателями, возникшими в результате действий механического характера. Это срезание, пригибание, удлинение, уплотнение.

Пределом прочности называют такую незначительную меру влияния, приводящую к поломке изделия. Такие показатели устанавливаются при маркировке товаров. Предельные значения устанавливаются в процессе проведения проверок строительных материалов. Наивысшей степенью прочности обладает сталь высокого качества.

Признаки строительных материалов.

Под термином «упругость» понимается способность образца изменять свои внешние данные в результате нагрузки. По мере избавления от подобных воздействий сырье приобретает начальные показатели. Образцом таких трансформаций может служить резина. Упругие изделия легко меняют свою длину в результате растягивания, в момент отпускания они возвращаются в исходное положение.

Пластичностью называют такую особенность образцов, которая под действием внешних сил приобретает иную конфигурацию с последующим ее восстановлением в момент освобождения от подобных нагрузок.

С хрупкостью связывается такая черта строительных материалов, которая приводит к развалу конструкции в процессе воздействия внешних показателей.

Яркими примерами таких ненадежных поверхностей служат керамика и стекло. Их непрочное и ломкое основание легко видоизменяется даже в результате незначительных манипуляций. Подобные воздействия механического плана приводят к растрескиванию и раскалыванию основания.

Сопротивление ударной волне проявляется в степени воздействия массивного характера.

Таблица плотности строительных материалов.

Твердость известна как норма, характеризующаяся тем, что источник активно препятствует попаданию в его основу крепких и плотных материй. Это понятие часто связывается с возможностью одних изделий противодействовать другим, наиболее прочным. Такие значения определяются по шкале в 10 баллов. Низкими границами твердости обладает тальк, а твердым источником становится алмаз.

Износ сырья предполагает такие изменения разрушающего характера, которые происходят в момент действия усилий ударного характера и истирания. В результате этого происходит утрата веса, которая выражается в процентах.

Способность к стиранию возникает в момент воздействия силы трения, когда ткань лишается начального веса и объема. Нередко этот коэффициент учитывается при прокладывании дорожных покрытий, монтаже полов в местах общественного пользования, проведении ремонтных работ в зданиях. Эти свойства влияют на эксплуатационный период и безопасность применяемых образцов.

Вариантов много

Изучая механические и технологические свойства материалов, особенное внимание обращают на тот факт, что в рамках одной категории нагрузок и параметра, ответственного за сопротивление им, есть много подвидов. Например, говоря о деформации, для полноценного исследования образца нужно тщательно оценить способность стойко воспринимать сжатие, изгибание, кручение, растягивание, сдвиг

К примеру, если необходимо исследовать бетон, железобетон, тогда особенное внимание уделяют растягиванию, сжиманию, изгибанию – именно с такими внешними усилиями будут сталкиваться предметы в процессе монтажа объекта и его последующей эксплуатации.

Бывают упругие, пластичные деформации, спровоцированные внешними нагрузками. Первые пропадают, как только источник усилий исчезает, вторые остаются на продолжительное время. Нередко их именуют остаточными. Чтобы дать количественную оценку механическим свойствам и механическим характеристикам материалов, включая деформативность, необходимо проанализировать сперва остаточные деформации. Исследуется объект в секунду разрушения. На практике такое часто встречается при изучении образцов стали, применяемой в качестве арматуры. На момент разрушения объекта выявляют, как велико остаточное удлинение. Это позволяет причислить конкретный образец к группе пластичных либо назвать хрупким. Первые к моменту, когда разрушаются, скапливают внушительные остаточные деформирующие изменения, вторые не отличаются такой особенностью. Пластичностью отличаются медь, мягкие разновидности стали, а вот хрупкие – камни, чугун.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

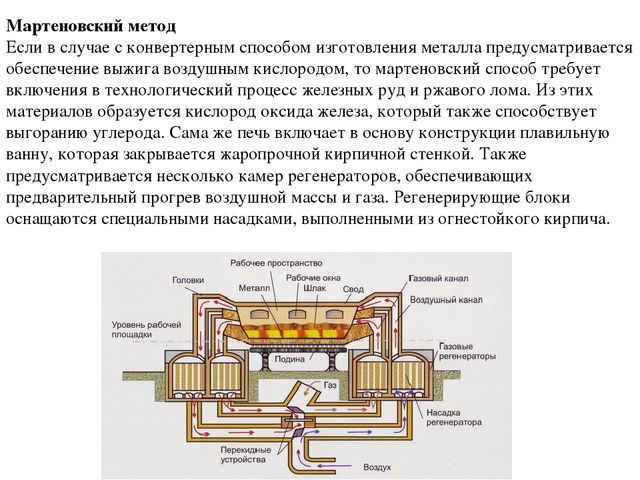

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной. Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

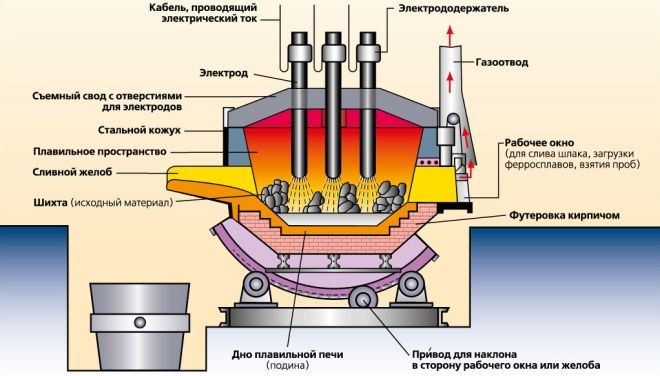

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Механические свойства

Механические свойства отражают способность материала сопротивляться силовым, тепловым, усадочным или другим внутренним напряжениям.

При приложении внешних сил материал деформируется. Деформации могут быть обратимыми и необратимыми. В свою очередь обратимые деформации могут быть упругими и эластичными. Характер и величина деформаций зависят от величины нагрузки, скорости нагружения и температуры материала.

Упругость — свойство материала при воздействии нагрузки изменять свои размеры и форму и полностью восстанавливать их после снятия нагрузки.

Пластичность — свойство материала при воздействии нагрузки в значительных пределах изменять свои размеры и форму без нарушения сплошности и сохранять их после снятия нагрузки.

Хрупкость — свойство материала разрушаться под действием нагрузки без заметных пластических деформаций. Многие строительные материалы (кирпич, бетон, стекло и др.) являются хрупкими. У хрупких материалов прочность при сжатии существенно больше (в 10…20 раз) прочности при растяжении.

Прочность — свойство материала сопротивляться внутренним напряжениям, которые возникают при действии внешних нагрузок. Материал в сооружении подвергается тем или иным воздействиям, которые вызывают напряженное состояние (сжатие, растяжение, изгиб, кручение, сдвиг, скалывание и др.).

В самом общем случае напряжение

где σ — напряжение, МПа (1 кН/см2 ≈ 10 МПа ≈ 100 кг/см2); Р — нагрузка, кН; F — площадь поперечного сечения образца до испытания, см2.

Величина напряжения зависит от величины нагрузки. Максимального значения, при котором наступает разрушение материала, напряжения достигают при разрушающей нагрузке. Прочность характеризуется пределом прочности

Предел прочности одного и того же материала может иметь различную величину в зависимости от размера образца, его формы, скорости нагружения, а также конструкции прибора, на котором проводятся испытания, поэтому для получения объективных результатов необходимо строго соблюдать все условия испытаний, которые установлены для данного материала соответствующими нормативными документами.

Предел прочности при сжатии определяется на образцах правильной геометрической формы: кубы, призмы, цилиндры. Разрушающая нагрузка, как правило, определяется на гидравлическом прессе:

Прочность различных материалов на сжатие варьируется от 0,5 до 1000 МПа и выше. У некоторых материалов прочность на сжатие характеризует их марки или классы, т.е. качество.

Предел прочности на растяжение определяется на образцахстержнях, образцах-призмах или «восьмерках», которые имеют переменное сечение. Разрушающая нагрузка определяется на разрывных машинах:

Возможно также определение прочности на растяжение методом раскалывания на кубах или цилиндрах.

Предел прочности на изгиб определяется на образцах-призмах:

где Р — разрушающая нагрузка, кН; l — расстояние между опорами, см; b — ширина образца, см; h — высота образца, см.

В последнее время широкое распространение получили различные неразрушающие методы испытания строительных материалов на прочность.

Ударная вязкость — свойство материала сопротивляться ударным нагрузкам.

Твердость — свойство материала сопротивляться проникновению в него другого более твердого материала.

Истираемость — свойство материала сопротивляться истирающим воздействиям.

Упругость

Если материал самопроизвольно восстанавливает форму, после того как внешняя сила прекращает действовать, то такое механическое свойство называется упругостью материала. Если после снятия внешней нагрузки, деформация полностью исчезает, то следует говорить об обратимой упругой деформации.

От чего зависит упругость?

Упругость материала непосредственно связана с силами взаимодействия, происходящими между отдельными атомами. В твёрдых телах при температуре равной абсолютному нулю и при отсутствии какого-либо внешнего воздействия атомы занимают положения, называемые равновесными. Потенциальная энергия тела увеличивается при воздействии внешнего напряжения, и атомы смещаются из равновесного положения. Соответственно, когда прекращается внешнее напряжение, конфигурация неравновесных атомов деформированного материала постепенно становится неустойчивой и возвращается в равновесное состояние. Помимо силы притяжения и отталкивания, которые действуют на каждый атом материала со стороны остальных, существуют и угловые силы, они непосредственно связаны с валентными углами, наблюдающимися между прямыми, которые соединяют атомы между собой. Естественно, это характерно исключительно для макроскопических тел и молекул, содержащих много атомов. Угловые силы уравновешиваются при равновесных значениях валентных углов. Когда говорят о количественной характеристике упругости материала, то используется модуль упругости, зависящий от напряжения воздействующего на материал и определяется производной зависимости напряжения от деформации, что применимо для области упругой деформации.

Тепло или холодно?

Среди прочих механических свойств не последнее место занимает стойкость к морозу. Этим параметром показывают, насколько негативно на предмет влияют отрицательные температуры. Для испытаний образцы сперва насыщают жидкостью, после чего организуют несколько циклов разморозки и заморозки. Высчитывают, как много циклов требуется, чтобы прочность уменьшилась, появились внешние признаки деформации, разрушений.

Количество циклов позволяет оценить параметры материала с учетом общепринятой шкалы морозостойкости

Важно обратить внимание на климатические условия, в которых реальный предмет будет замерзать, класс конструкций, сооружений. В норме величина Мрз варьируется от 5 до 200

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов — это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость — это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

Связь состава, структуры, строения и свойств материалов

Свойства материалов взаимосвязаны с их составом, структурой и внутренним строением.

Если для природных материалов (каменные материалы, древесина) возможно только частичное изменение их свойств, например, пропитка древесины антисептиками, которые препятствуют гниению древесины, то при получении искусственных материалов технологию следует рассматривать с точки зрения ее влияния на строение, структуру и, как следствие, на получение материалов с заданными свойствами.

Строительные материалы характеризуются химическим, минеральным и фазовым составами.

По химическому составу материалы делятся на органические (древесина, битум, полимеры) и минеральные, т.е. неорганические (природный камень, кирпич, бетон), а также металлы (чугун, сталь, алюминий). Органические материалы горючи, а минеральные нет. Химический состав некоторых материалов иногда выражают количеством содержащихся в них оксидов. Оксиды, химически связанные между собой, образуют минералы, которые характеризуют минеральный состав материала. Варьируя содержание и количество минералов, можно получить материалы с разными свойствами (например, портландцемент, быстротвердеющий и сульфатостойкий цемент и т.д.).

Фазовый состав — это соотношение между твердым каркасом материала и порами. Фазовый состав, а также фазовые переходы воды в порах материала взаимосвязаны со всеми свойствами и поведением материала при эксплуатации.

Свойства материала взаимосвязаны с его структурой. При изучении структуры материала различают макро- и микроструктуры.

Макроструктура — это строение, видимое невооруженным глазом. Микроструктура — строение, видимое под микроскопом.

Материалы могут иметь следующую макроструктуру:

- рыхлозернистую — состоящую из отдельных не связанных друг с другом зерен (песок, гравий, цемент);

- конгломератную — когда зерна прочно соединены между собой (бетон, керамические материалы);

- ячеистую — которая характеризуется большим количеством равномерно распределенных по объему материала макрои микропор (ячеистые бетоны, пеностекло);

- волокнистую (древесина, минеральная вата);

- слоистую (фанера, текстолит).

Волокнистой и слоистой структурам присуща анизотропия, т.е. различие свойств в различных направлениях (например, прочность вдоль и поперек волокон).

Внутреннее строение материалов изучают методами рентгеноструктурного анализа, электронной микроскопии и т.д. По взаимному расположению атомов и молекул материалы могут быть кристаллическими и аморфными. Неодинаковое строение кристаллических и аморфных материалов определяет и различие их свойств. Материалы аморфного строения химически более активны, имеют меньшие прочность и теплопроводность, чем кристаллические такого же состава.