От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.

От чего зависит модуль упругости бетона?

Упругие свойства бетона зависят от факторов:

- качества и объемного содержания заполнителей;

- класса материала;

- температуры воздуха и интенсивности радиоактивного излучения;

- влажности среды;

- времени воздействия нагрузки;

- условий твердения смеси;

- возраста бетона;

- армирования.

Заполнители

Бетон представляет собой конгломерат из двух составляющих — цементного камня и заполнителей. В неоднородной структуре возникает сложное напряженное состояние. Более жесткие частицы воспринимают основную часть нагрузки, а вокруг пор и пустот образуются участки с поперечными растягивающими усилиями.

Крупный заполнитель, обладая высоким модулем Юнга, увеличивает упругие свойства бетона. Мелкие пылеватые частицы, поры и пустоты снижают их.

Класс бетона

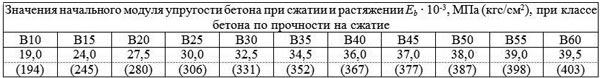

Чем выше класс материала, т.е. больше его прочность на сжатие и плотность, тем лучше он сопротивляется деформирующим нагрузкам. Наиболее высоким модулем упругости обладает бетон В60 — 39,5 МПа*10-3, минимальный показатель у композита класса В10- 19 МПа*10-3.

Температура и радиация

Повышение температуры окружающей среды, интенсивности солнечной радиации приводят к уменьшению упругих свойств и росту деформаций. Связано это с увеличением внутренней энергии бетона, изменению траекторий движения молекул в твердом теле, линейному расширению материала, и, как следствию, усилению пластичности.

Разницу не учитывают при колебаниях в пределах 20°С. Большие температурные изменения существенно влияют на деформацию бетонных конструкций. В таблице СП 63.13330.2012 указаны величины модулей упругости в зависимости от температуры.

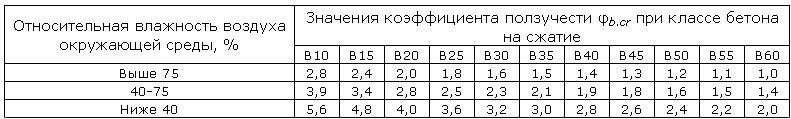

Влажность

Колебания влажности воздуха приводят к изменению упругих свойств материала. В расчетах применяют коэффициент ползучести φ. Чем больше содержание водяных паров в окружающей среде, тем ниже показатель и соответственно меньше пластические деформации конструкции.

Время приложения нагрузки

Модуль упругости зависит от времени действия нагрузки. При мгновенном нагружении конструкции деформации пропорциональны величине внешних сил. При длительных напряжениях величина E уменьшается, изменения развиваются по нелинейной зависимости и суммируются из упругих и пластичных деформаций.

Условия набора прочности

При проведении испытаний замечено, что у бетона естественного твердения модуль упругости выше, чем при обработке материала пропариванием при атмосферном давлении или в автоклавных установках.

Это объясняется тем, что изменение условий набора прочности приводит к образованию большего количества пор и пустот из-за неравномерного температурного расширения объема, ухудшения качества гидратации цементных зерен. Такой бетон обладает более низкими упругими свойствами по сравнению с затвердевшим в нормальных условиях.

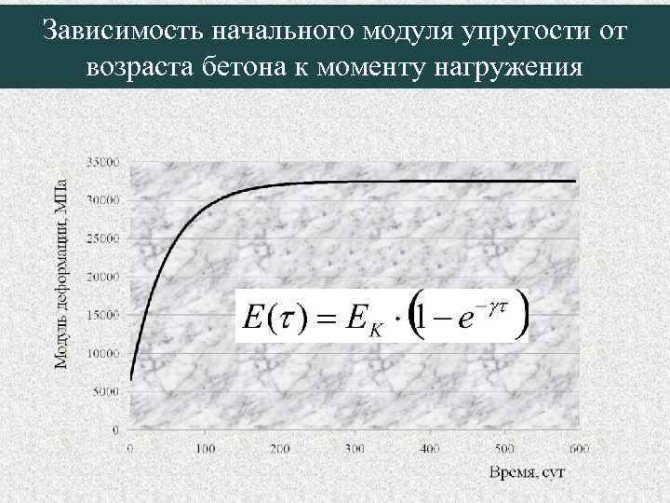

Возраст бетона

Свежеуложенный бетон набирает прочность в течение 28 суток. Но даже по истечении этого времени материал при нагрузке обладает одновременно упругими и пластическими свойствами. Наибольшей твердости он достигает примерно через 200-250 суток. Показатель E в этом возрасте максимальный, соответствующий марочной прочности.

Армирование конструкций

Для восприятия растягивающих и сжимающих усилий в железобетон помещают каркасы или сетки из арматуры классов АI, AIII, А500С, Ат800, а также из композитов или древесины.

Применение армирования увеличивает упругость, прочность конструкции на сжатие и на растяжение при изгибе, препятствует образованию усадочных и деформационных трещин.

Таблица 1. Модули упругости для основных строительных материалов.

| Материал | Модуль упругости Е, МПа |

| Чугун белый, серый | (1,15. 1,60) • 10 5 |

| » ковкий | 1,55 • 10 5 |

| Сталь углеродистая | (2,0. 2,1) • 10 5 |

| » легированная | (2,1. 2,2) • 10 5 |

| Медь прокатная | 1,1 • 10 5 |

| » холоднотянутая | 1,3 • 10 3 |

| » литая | 0,84 • 10 5 |

| Бронза фосфористая катанная | 1,15 • 10 5 |

| Бронза марганцевая катанная | 1,1 • 10 5 |

| Бронза алюминиевая литая | 1,05 • 10 5 |

| Латунь холоднотянутая | (0,91. 0,99) • 10 5 |

| Латунь корабельная катанная | 1,0 • 10 5 |

| Алюминий катанный | 0,69 • 10 5 |

| Проволока алюминиевая тянутая | 0,7 • 10 5 |

| Дюралюминий катанный | 0,71 • 10 5 |

| Цинк катанный | 0,84 • 10 5 |

| Свинец | 0,17 • 10 5 |

| Лед | 0,1 • 10 5 |

| Стекло | 0,56 • 10 5 |

| Гранит | 0,49 • 10 5 |

| Известь | 0,42 • 10 5 |

| Мрамор | 0,56 • 10 5 |

| Песчаник | 0,18 • 10 5 |

| Каменная кладка из гранита | (0,09. 0,1) • 10 5 |

| » из кирпича | (0,027. 0,030) • 10 5 |

| Бетон (см. таблицу 2) | |

| Древесина вдоль волокон | (0,1. 0,12) • 10 5 |

| » поперек волокон | (0,005. 0,01) • 10 5 |

| Каучук | 0,00008 • 10 5 |

| Текстолит | (0,06. 0,1) • 10 5 |

| Гетинакс | (0,1. 0,17) • 10 5 |

| Бакелит | (2. 3) • 10 3 |

| Целлулоид | (14,3. 27,5) • 10 2 |

Примечание: 1. Для определения модуля упругости в кгс/см 2 табличное значение умножается на 10 (более точно на 10.1937)

2. Значения модулей упругости Е для металлов, древесины, каменной кладки следует уточнять по соответствующим СНиПам.

Какие существуют методы испытаний

В обследовании уже построенных зданий и в производстве стройматериалов применяются разные методы определения прочности бетона. Все они разделяются на функциональные группы: разрушающие и неразрушающие. Последние выполняются прямым и косвенным способами.

С помощью данных методик осуществляется контроль и получается оценка прочностных показателей бетона в уже возведенных и эксплуатируемых зданиях, на стройплощадках и в лабораторных условиях.

Разрушающие методы

Испытания разрушающим методом подразумевают вырубку или выпиливание образцов из готовой бетонной конструкции, которые впоследствии разрушаются на специальном прессе. Цифровые величины сжимающих усилий фиксируются после каждого испытательного мероприятия.

Такой способ позволяет получить достоверную информацию о характеристиках материала, но из-за высокой трудоемкости, дороговизны и образования на сооружениях локальных разрушений используется только в крайних случаях.

В условиях производства проверки выполняют на специально заготовленных сериях образцов, отобранных из рабочей смеси с полным соблюдением технических регламентов и стандартов. Образцы цилиндрической или кубовидной форм выдерживаются в максимально приближенной к заводским условиям среде, после чего проходят тестирование на прессе.

Неразрушающие прямые

Контрольные проверочные тесты прямым неразрушающим методом контроля осуществляются без нанесения повреждений обследуемым объектам. Для механического воздействия на исследуемую плоскость применяются специальные приборы для определения прочности бетона, с помощью которых взаимодействие производится:

- способом отрыва. Составом на основе эпоксидов к монолитной поверхности приклеивается диск из высокопрочной стали. Далее с применением специальных механизмов диск вместе с бетонным фрагментом отрывается. Посредством математических расчетов условная величина усилия переводится в определяемый показатель;

- методом отрыва со скалыванием. В данном случае прибор не к диску крепится, а непосредственно в полость бетонного объекта. В просверленные отверстия помещаются анкеры лепесткового типа, после чего элемент материала нужного размера извлекается. При этом устанавливается разрушающее усилие;

- способом скалывания ребра. Применяется к таким конструкциям с наличием в них колонн, перекрытий и балок. К выступающему участку крепится прибор, нагрузка плавно увеличивается. Глубину и усилие скола устанавливают в момент разрушения, затем искомая прочность рассчитывается по формуле.

Механические методы определения прочности бетона не применяются, когда менее 20 мм составляет толщина защитного слоя. Особо относится это к технике скалывания.

Неразрушающие косвенные

При таких испытаниях прочность устанавливается без введения в тело конструкции тестирующих устройств. В данном случае применяют следующие способы:

- исследование ультразвуком. Прибор устанавливается на ровную неповрежденную поверхность, по предварительно составленной программе прозванивают один за другим каждый участок. Ультразвуковым способом прочностные показатели получаются путем сравнивания скорости прохождения волн в эталонном образце и готовой конструкции;

- метод ударного импульса. Здесь молотком Шмидта ударяют по поверхности бетона и фиксируют образуемую при ударе энергию. Точность искомых значений с помощью техники ударного импульса относительно невысокая;

- метод упругого отскока. Проводится стекломером, который измеряет путь бойка при ударе о бетон;

- способ пластического отскока. Состоит в сравнении образующего вследствие удара металлическим шаром размеров следа с эталонным отпечатком. На практике применяется наиболее часто, проводится молотком Кашкарова, в корпус которого помещается стальной стержень.

Основные характеристики контроля прочности ударным методом, отрывом и другими неразрушающими способами приведены в таблице.

Этапы изменения структуры

При строительстве необходимо учитывать деформацию от приложенной нагрузки. В процессе эксплуатации бетонная структура деформируется в два этапа:

- Первый этап — краткосрочное изменение структуры. На этой стадии бетон сохраняет свою целостность и может восстанавливать исходное состояние. При этом во время растяжения, сжатия и изгибания возникает упругая деформация без необратимых разрушений.

- Второй этап — разрушения необратимого типа, которые происходят в результате внезапной и сильной нагрузки. Во время пластичной деформации появляются трещины, вследствие которых начинается постепенное разрушение бетонных конструкций.

Помимо деформации от приложенной нагрузки существует такое понятие, как коэффициент упругости. Такой показатель просто необходим для людей, занимающихся расчетом прочности бетонных зданий.

Модуль сдвига

Литература

Модуль сдвига

Сдвигом называют деформацию, при которой все слои тела, параллельные некоторой плоскости, смещаются друг относительно друга. При сдвиге объем деформируемого образца не меняется.

Модуль сдвига (N) – одна из нескольких величин, характеризующих упругие свойства материала.

Модуль сдвига связан с модулем Юнга через коэффициент Пуассона:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа. Модуль сдвига материалов

| Материал | Модуль сдвига | ||

| кгс/мм2 | Н/м2 | МПа | |

| Металлы | |||

| Алюминий | 2300-2700 | 2250-2650 | 22500-26500 |

| Алюминий отожженный | 2500 | 2450 | 24500 |

| Бронза | 4400 | 4320 | 43200 |

| Бронза алюминиевая, литье | 4180 | 4100 | 41000 |

| Бронза фосфористая катаная | 4180 | 4100 | 41000 |

| Висмут | 1200-1400 | 1180-1370 | 11800-13700 |

| Висмут литой | 1220 | 1200 | 12000 |

| Вольфрам | 13300 | 13050 | 130500 |

| Вольфрам отожженный | 8970-21910 | 8800-21500 | 88000-215000 |

| Дюралюминий | 2750 | 2700 | 27000 |

| Дюралюминий катаный | 2650 | 2600 | 26000 |

| Железо кованое | 8000-8300 | 7850-8150 | 78500-81500 |

| Железо литое | 3570-5400 | 3500-5300 | 35000-53000 |

| Золото | 2600-3900 | 2550-3830 | 25500-38300 |

| Золото отожженное | 2970 | 2910 | 29100 |

| Инвар | 5600 | 5500 | 55000 |

| Кадмий | 1940 | 1900 | 19000 |

| Кадмий литой | 1960 | 1920 | 19200 |

| Константан | 6200 | 6080 | 60800 |

| Латунь | 2700-3700 | 2650-3630 | 26500-36300 |

| Латунь корабельная катаная | 3670 | 3600 | 36000 |

| Латунь холоднотянутая | 3470-3670 | 3400-3600 | 34000-36000 |

| Манганин | 4700 | 4610 | 46100 |

| Медь | 4000-4800 | 3920-4700 | 39200-47000 |

| Медь деформированная | 4230 | 4150 | 41500 |

| Медь прокатанная | 3980 | 3900 | 39000 |

| Медь холоднотянутая | 4890 | 4800 | 48000 |

| Нейзильбер | 4000 | 3920 | 39200 |

| Никель | 7500 | 7360 | 73600 |

| Олово | 1700 | 1670 | 16700 |

| Олово литое | 1670-1810 | 1640-1780 | 16400-17800 |

| Палладий | 4000-5000 | 3920-4900 | 39200-49000 |

| Палладий литой | 5200 | 5110 | 51100 |

| Платина | 6000-7200 | 5880-7060 | 58800-70600 |

| Платина отожженная | 6200 | 6090 | 60900 |

| Свинец | 550-600 | 540-580 | 5400-5800 |

| Свинец литой | 575 | 562 | 5620 |

| Серебро | 2500-2900 | 2450-2840 | 24500-28400 |

| Серебро отожженное | 2640 | 2590 | 25900 |

| Сталь инструментальная | 8000-8500 | 7850-8340 | 78500-83400 |

| Сталь легированная | 8150 | 8000 | 80000 |

| Сталь специальная | 8500-8800 | 8340-8630 | 83400-86300 |

| Титан | 4480 | 4400 | 44000 |

| Цинк | 3000-4000 | 2940-3920 | 29400-39200 |

| Цинк катаный | 3160 | 3100 | 31000 |

| Чугун | 2900-3500 | 2840-3430 | 28400-34300 |

| Чугун белый, серый | 4480 | 4400 | 44000 |

| Чугун ковкий | 4000 | 3920 | 39200 |

| Пластмассы | |||

| Плексиглас | 151 | 148 | 1480 |

| Целлулоид | 66 | 65 | 650 |

| Резины | |||

| Каучук | 0,28 | 0,27 | 2,7 |

| Резина мягкая вулканизированная | 0,05-0,15 | 0,05-0,15 | 0,5-1,5 |

| Различные материалы | |||

| Бетон | 715-1730 | 700-1700 | 7000-17000 |

| Гранит | 1430-4490 | 1400-4400 | 14000-44000 |

| Известняк плотный | 1530 | 1500 | 15000 |

| Кварцевая нить (плавленая) | 3160 | 3100 | 31000 |

| Мрамор | 1430-4490 | 1400-4400 | 14000-44000 |

| Стекло | 1780-2950 | 1750-2900 | 17500-29000 |

Литература

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: ФИЗМАТГИЗ. 1960. – 446 с.

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Расчётные сопротивления и модули упругости тяжёлого бетона, мПа

Таблица 2

| Характеристики

бетона |

КЛАСС БЕТОНА | ||||||||

| В7,5 | В10 | В12,5 | В15 | В20 | В25 | В30 | В35 | В40 | |

| Для предельных состояний 1-й группы | |||||||||

| Сжатие осевое

(призменная прочность) Rb |

4,5 | 6,0 | 7,5 | 8,5 | 11,5 | 14,5 | 17,0 | 19,5 | 22,0 |

| Растяжение осевое

Rbt |

0,48 | 0,57 | 0,66 | 0,75 | 0,90 | 1,05 | 1,20 | 1,30 | 1,40 |

| Для предельных состояний 2-й группы | |||||||||

| Сжатие осевое

Rb, ser |

5,5 | 7,5 | 9,5 | 11,0 | 15,0 | 18,5 | 22,0 | 25,5 | 29,0 |

| Растяжение осевое

Rbt, ser |

0,70 | 0,85 | 1,00 | 1,15 | 1,30 | 1,60 | 1,80 | 1,95 | 2,10 |

| Начальный модуль упругости тяжёлого бетона обычного твердения Eb | 16000 | 18000 | 21000 | 23000 | 27000 | 30000 | 32500 | 34500 | 36000 |

| Начальный модуль упругости тяжёлого бетона подвергнутого тепловой обработке при атмосферном давлении | 14500 | 16000 | 19000 | 20500 | 24000 | 27000 | 29000 | 31000 | 32500 |

Примечание. Расчётные сопротивления бетона для предельных состояний 2-й группы равны нормативным: Rb,ser =Rb,n; Rbt,ser =R bt, n.

Расчётные сопротивления и модули упругости некоторых арматурных сталей, мПа

Таблица 3

| КЛАСС

АРМАТУРЫ (обозначение по ДСТУ 3760-98) |

Расчётные сопротивления | Модуль упругости

Es |

|||

| для расчёта по

предельным состояниям 1-й группы |

для расчёта по предельным состояниям 2-й группы

Rs,ser |

||||

| растяжение | сжатие

Rsc |

||||

| Rs | Rsw | ||||

| 1

А240С |

2 | 3 | 4 | 5 | 6 |

| 225 | 175 | 225 | 235 | 2,1·105 | |

| А300С | 280 | 225 | 280 | 295 | 2,1·105 |

| А400С 6…8 мм | 355 | 285 | 355 | 390 | 2,0·105 |

| А400С 10…40мм | 365 | 290 | 365 | 365 | 2,0·105 |

| А600С | 510 | 405 | 450 | 590 | 1,9·105 |

| BpI 3 мм | 375 | 270 | 375 | 410 | 1,7·105 |

| BpI 4 мм | 365 | 265 | 365 | 405 | 1,7·105 |

| BpI 5 мм | 360 | 260 | 360 | 395 | 1,7·105 |

Примечание. Расчётные сопротивления стали для предельных состояний 2-й группы равны нормативным: Rs,ser =Rs,n.

studfiles.net

Виды прочности бетона

Чтобы определить безошибочно прочность бетона необходимо знать какой она бывает:

- проектная. Предполагает полную нагрузку на конкретную марку бетона. Значение получить можно того, как проведено определение прочности по контрольным образцам. Испытанию подлежат образцы при естественной выдержке в течение 28 суток;

- нормированная. Значения определяются по нормативным документам и ГОСТам;

- требуемая. Принимаются минимальные показатели, допускаемые указанными в проектной документации нагрузками. Получить такие значения можно только в специализированных строительных лабораториях;

- фактическая. Получается величина в ходе проведения испытаний. Число должно составлять не менее 70% от проектной. Прочность такого вида является отпускной;

- разопалубочная. Обозначает, когда можно разопалубливать конструкции или испытательные образцы без из деформаций.

Обычно в первые 7-15 суток при условии оптимальной влажности и температуре 15-25 бетон достигает прочности до 70%. Если такие условия не выдерживаются, то соответственно затягиваются и сроки.

Обычно говоря о прочности, под этим понятием подразумевают кубиковую на сжатие. Но профессиональные бетонщики в обязательном порядке уточняют следующие характеристики:

- на сжатие. Основой маркировки здесь выступает кубиковая прочность, получаемая при испытании образцов на прессе. Определение прочности бетона на сжатие с образцами кубической формы и 28-суточного возраста считается эталонным. Но довольно часто проводят также испытания бетона на 7 сутки после заливки;

- на изгиб. Как правило рассчитывается при проектных работах;

- на осевое растяжение. В лабораторных условиях достаточно трудно создать для образца требуемы нагрузки, поэтому проектировщики применяют конкретные величины, введенные в проектных институтах;

- передаточная. Обозначает прочность в момент обжатия, когда бетону передается напряжение арматуры. Величина указана в технических и проектных документах.

От того, насколько точно вычислена прочность, зависит надежность изготавливаемых из материала конструкций. Поэтому в расчетах важен каждый исчисляемый показатель.

Нормативные данные для расчетов железобетонных конструкций:

Таблица 2.1. Начальные модули упругости бетона согласно СНиП 2.03.01-84*(1996)

В таблице 6 приведены регрессии и значения полученных коэффициентов корреляции. Заметим, что коэффициенты корреляции получили удовлетворительные значения, т.е. значения, близкие к значению. Проверено, что, как и ожидалось, регрессии почти параллельны друг другу и создают семейства кривых, зависящих от диаметра стержня. Наблюдается, что все полученные угловые коэффициенты всегда положительны, т.е. для всех диаметров стержней наблюдается тенденция заметного поведения, характеризующаяся увеличением максимального натяжения адгезии пропорционально увеличению осевой прочности на сжатие бетона, в тестируемом диапазоне сопротивления.

Примечания

: 1. Над чертой указаны значения в МПа, под чертой — в кгс/см 2 .

2. Для легкого, ячеистого и поризованного бетонов при промежуточных значениях плотности бетона начальные модули упругости принимают по линейной интерполяции.

3. Для ячеистого бетона неавтоклавного твердения значения Еb принимают как для бетона автоклавного твердения с умножением на коэффициент 0,8.

Статистический анализ показал, что максимальное напряжение сцепления зависит от изменения диаметра стержня, состава и возраста бетона. При анализе корреляций можно сделать вывод, что рост максимального натяжения адгезии пропорционален росту прочности на сжатие бетона, однако, наблюдая особенности испытаний, как выяснилось в начале этой работы.

Считается, что внедрение такого типа теста быстрой адгезии в дополнение или даже альтернативном способе испытаний на сжатие, традиционно используемое в гражданском строительстве, может значительно улучшить контроль качества работ, позволяя контроль качества бетона выполняться в более короткие сроки, быстро и безопасно, «в локомотиве».

4. Для напрягающего бетона значения Е b

принимают как для тяжелого бетона с умножением на коэффициент a = 0,56 + 0,006В.

5. Приведенные в скобках марки бетона не точно соответствуют указанным классам бетона.

Между этими переменными существует сильная и четкая связь, если другие факторы, такие как диаметр стержней, сохраняются постоянными. Исследования включают в себя не только экспериментальные действия, но и численное моделирование, проводимое с целью выявления упрощенных и надежных способов проведения теста на строительных площадках.

Изученные аспекты включают формат и подготовку тестовой формы, а также процедуру вытягивания планшета. Странность Бонда — состояние искусства. Руководство по дозировке и контролю бетона. Бетонные конструкции — Основные принципы лесов железобетонных конструкций.

Таблица 7.1. Расчетные сопротивления для арматуры класса А согласно СНиП 2.03.01-84* (1996)

Контроль качества строительных бетонов: испытание на адгезию стали и бетона. Оценка прочности на сжатие, основанная на результатах испытаний на увязку проводов для контроля качества бетона на месте. Прочность связи и геометрия ребер: сравнительное исследование влияния деформационных рисунков на прочность сцепления.

Анализ влияния изменений геометрии арматуры на прочность сцепления в испытании на выталкивание. Облицовка деформированных стержней к бетону: воздействие на удержание и прочность бетона. Диссертация на соискание ученой степени кандидата исторических наук Паулиста, Ильха Солтейра.

Понятие модуля упругости

Все твердые тела при возрастании нагрузки подвержены деформациям. Причем сначала изменения носят обратимый характер, а их зависимость от приложенных усилий — линейная.

Тело восстанавливает размеры и форму после прекращения внешнего воздействия. Здесь применяется закон Гука, где абсолютное сжатие или удлинение прямо пропорционально приложенной силе с коэффициентом пропорциональности, равным модулю упругости.

С ростом нагрузки тело вступает в фазу необратимых изменений, где деформации носят неупругий пластичный характер. В этой зоне удлинение или сжатие образцов при испытаниях происходят без значительного увеличения внешней силы.

В дальнейшем бетонный образец реагирует на усилия нелинейно — деформации растут без увеличения нагрузки. Это — зона ползучести. Связи внутри материала разрушаются, конструкция теряет прочность.

В рыхлых непрочных смесях присутствует стадия псевдопластических деформаций, когда с уменьшением нагрузки изменения размеров нарастают. Появляются отслоения, трещины и другие деструкции тела бетона.

Последующее увеличение усилий растяжения или сжатия приводят к полному разрушению образца.

Линейная зависимость между напряжением и деформациями в фазе упругости выражается формулой:

σ=E*εпред,

где E — модуль упругости (Па);

εпред — относительная деформация, т.е. отношение абсолютного удлинения к начальному размеру (∆l/l).

Модуль упругости определяют опытным путем. При испытаниях строят диаграмму зависимости деформаций от усилий, прикладываемых к образцу. Тангенс угла кривизны на участке упругих изменений размеров и есть искомая величина. Значения для разных занесены в таблицы.

График зависимости деформаций от напряжений при постепенном загружении

Зная E и действующие усилия, рассчитывают упругие абсолютные деформации бетона в конструкции по формуле:

∆l= σ* l/EА,

где σ — напряжение, равное отношению внешней силы к площади сжатой или растянутой зоны сечения (P/F).

Чем больше модуль упругости, тем меньшие деформации при нагрузках испытывает материал. Значения E варьируются от 19 до 40 МПа*10-3.

виды, классификация. От чего зависит

Все растворы склонные к затвердеванию обладают определённой плотностью в застывшем состоянии, поэтому и существует такое понятие, как модуль упругости бетона, по которому и определяется его пригодность к тому или иному виду работ. Помимо этого такие смеси классифицируются еще и по маркам, но марка может включать размеров плотности и имеет более общее понятие.

Именно об этом пойдёт речь ниже, а также вы сможете увидеть здесь демонстрацию тематического видео в этой статье.

Испытание на растяжение

Виды и таблицы

Заливка плитного фундамента

- Все виды подобных растворов подразделяются на тяжёлые, мелкозернистые, лёгкие, поризованные, а также автоклавного твердения. Вызывает некоторое удивление, что чуть ли не все доморощенные строители об этом не имеют почти никаких знаний, хотя от этого в основном зависит качество возводимой конструкции.

- Сами по себе бетонные изделия являются достаточно твёрдыми материалами, но под воздействием механических нагрузок типа удара, сжатия растяжения и излома даже самый высокий модуль упругости железобетона не может быть вполне достаточным, как абсолютная единица. В связи с этим классификация прочности различается на два основных показателя — сжатие и растяжение, от которых зависит переносимость других нагрузок или упругость.

Наименование бетона Модуль упругости начальный. Сжатие и растяжение Eb*103. Прочность на сжатие в МПа B1 B1,5 B2 B2,5 B3,5 B5 B7,5 B10 B12,5 В15 В20 В25 В30 B35 B40 B45 B50 B55 B60 Тяжёлые Естественный цикл затвердевания — — — 9,5 13 16 18 21 23 27 30 32,5 34,5 36 37,5 39 39,5 40 Тепловая обработка при атмосферном давлении — — — — 8,5 11,5 14,5 16 19 20,5 24 27 29 31 32,5 34 35 35,5 36 Автоклавная обработка — — — — 7 10 12 13,5 16 17 20 22,5 24,5 26 27 28 29 29,5 30 Мелкозернистые А-группа (естественное отвердение) — — — — 7 10 13,5 15,5 17,5 19,5 22 24 26 27,5 28,5 — — — — Тепловая обработка при атмосферном давлении — — — — 6,5 9 12,5 14 15,5 17 20 21,5 23 24 24,5 — — — — Б-группа (естественное отвердение) — — — — 6,5 9 12,5 14 15,5 17 20 21,5 23 — — — — — — Теплообработка при автоклавном давлении — — — — 5,5 8 11,5 13 14,5 15,5 17,5 19 20,5 В-группа автоклавного отвердения — — — — — — — — — 16,5 18 19,5 21 21 22 23 24 24,5 25 Лёгкие и горизонтальные — средняя плотность D 800 — — — 4 4,5 5 5,5 — — — — — — — — — — — — 1000 — — — 5 5,5 6,3 7,2 8 8,4 — — — — — — — — — — 1200 — — — 6 6,7 7,6 8,7 9,5 10 10,5 — — — — — — — — — 1400 — — — 7 7,8 8,8 10 11 11,7 12,5 13,5 14,5 15,5 — — — — — — 1600 — — — — 9 10 11,5 12,5 13,2 14 15,5 16,5 17,5 18 — — — — — 1800 — — — — — 11,2 13 14 14,7 15,5 17 18,5 19,5 20,5 21 — — — — 2000 — — — — — — 14,5 16 17 18 19,5 21 22 23 23,5 — — — — Ячеистые, автоклавное твердение, плотность D 500 1,1 1,4 — — — — — — — — — — — — — — — — — 600 1,4 1,7 1,8 2,1 — — — — — — — — — — — — — — — 700 — 1,9 2,2 2,5 2,9 — — — — — — — — — — — — — — 800 — — — 2,9 3,4 4 — — — — — — — — — — — — — 900 — — — — 3,8 4,5 5,5 — — — — — — — — — — — — 1000 — — — — — 6 7 — — — — — — — — — — — — 1100 — — — — — 6,8 7,9 8,3 8,6 — — — — — — — — — — 1200 — — — — — — 8,4 8,8 9,3 — — — — — — — — — — Таблица модулей упругости бетона с учётом СНИП 2.03.01-84

Примечание. Не забывайте о том, что при нагрузке конструкции не подвергаются необратимым процессам, вызывающим критические разрушения — их свойства не изменяются. Это следует учитывать при сооружении арок или перекрытий.

Рекомендация

При монтаже тех или иных конструкций всегда следует обращать внимание на таблицы, как того требует инструкция

Модуль упругости — от чего он зависит

Бетонные арки. Фото

Также, на упругость влияет время заливки конструкции или её возраст, но показатели меняются в зависимости от первоначального модуля. Но в среднем можно сказать, что бетон постоянно набирает крепость примерно в течение 50 лет! Примечательно, что все эти показатели не изменяются под воздействием температуры до 230⁰C, следовательно, вред бетону может быть нанесён только очень сильным пожаром.

Автоклавная обработка

Влияет на показатели процесс затвердевания раствора, который может происходить при термической обработке открытым способом, через автоклав или естественным образом. Для определения продолжительности возможной нагрузки вы берёте начальный модуль (из таблицы) и умножаете его на коэффициент, который равен 0,85.для лёгких, мелкозернистых и тяжёлых бетонов и 0,7 для поризованных.

Приготовление бетона своими руками при строительстве дома

В строительстве домов в частном порядке используется достаточно узкий спектр классности растворов, который в основном от В7,5 до В30, куда включаются такие марки, как М100, М150, М200, М250, М300, М350 и М400. Но этого диапазона вполне достаточно для малоэтажного строительства, даже если там используются плитные фундаменты и возводятся декоративные арки. Как правило, такие растворы делаются в бетономешалке или даже в большом корыте, но зато их цена от этого значительно уменьшается (

Основное понятие

Важным параметром при выборе бетона является его упругость, которая показывает способность застывшей массы оставаться в целостности даже под воздействием деформации. Такие данные нужны проектировщикам для того, чтобы возводить прочные и долговечные конструкции.

Безусловно, главным достоинством материала является его твердость. Но из-за ползучести затвердевшая масса в процессе эксплуатации может деформироваться. Все это может происходить из-за воздействия нагрузки, если ее значение превысит допустимые нормы. Поэтому следует учитывать величину приложенной нагрузки и значение коэффициента ползучести, из-за которых структура затвердевшего изделия постепенно меняется.

От чего зависит величина?

На величину данного показателя значительно влияет наполнитель в материала. Упругость раствора зависит от множества факторов

Первое, на что обращают внимание — наполнитель. Коэффициент напрямую связан с упругостью раствора

Так, высокими показателями являются тяжелые бетоны, наполнителями в которых являются гравий и щебень

Допустимые нагрузки на постройки из такого материала самые высокие, поэтому важно выбирать правильные заполнители. Учитывают не только интенсивность нагрузок, но и частоту

Возраст и время укладки материала играют немаловажную роль в показателях модуля упругости. Крепость материала возрастает на протяжении 50 лет с момента заливки, вне зависимости от внешних температур (до 230 ⁰C). Кроме того, характеристики завися от процесса затвердевания (автоклавный, естественный). Чтобы узнать продолжительность предполагаемых нагрузок, нужно начальный показатель перемножать с показателем: 0,7 для поризованных бетонов, 0,85 — для тяжелых легких и мелкозернистых.

Возраст залитого материала находится в прямопропорциональной зависимости с данным показателем.

Классы бетонного раствора в частной стройке варьируют в пределах В7,5—30 (марки М100—400), но таких прочностных и других характеристик хватает вне зависимости от требований и сложностей конструкций. Показатели модуля увеличивает арматура, так как характеристики арматуры повышают показатели общей конструкции. Методика укладки арматуры в бетон определяется ГОСТом 24452—80.

Посмотреть «ГОСТ 24452-80» или