История возникновения

Непосредственно аналоги современных токарных станков были изобретены еще в глубокой древности. Привод изначально был ручной, а затем — ножной.

На таком станке обычно обрабатывались деревянные изделия. Чтобы приступить к обработке металла пришлось усовершенствовать конструкцию.

Сначала придумали станок, в котором заменили необходимость вручную держать обрабатываемую деталь, на механический держатель.

Наиболее широким изготавливались токарные станки на оружейных заводах. Там же их и совершенствовали, изобрели суппорт, ходовой винт, шестеренчатый перебор. Непосредственно включение суппорта уже сделали автоматическим на некоторых моделях оборудования.

Так производили оборудование до начала 20 века, а после революции появилась коробка передач. Позволявшая менять скорость обработки заготовки.

Принцип изготовления

Сделать токарный станок по дереву рекомендуется с использованием уже готовых узлов и деталей, сведя к минимуму изготовление деталей своими руками.

На начальном этапе рекомендуется сделать чертеж с указанием всех размеров. Если есть возможность, то рекомендуется сделать модель из картона, она покажет все тонкие места проекта. Это дешевле, чем исправлять ошибки во время сборки из дорого материала.

Вторым этапом выступает раскрой материала. При работе с фанерой понадобятся электролобзик или дисковая пила. Сначала выпиливается, склеивается и стягивается болтами станина станка. Вторым этапом выступает конструирование привода и передней бабки. Дальше работа над задней бабкой и подручником.

На завершающем этапе изготавливаются дополнительные устройства – копир, фрезерное устройство, шлифовальный стол. Как показывает практика из фанеры толщиной 18-24 мм сделать миниатюрный токарный станок для моделирования можно за 3-4 дня.

Установка передней и задней бабки

Передняя бабка токарного станка может быть изготовлена в разных конструкторских решениях. Для ее изготовления можно использовать как готовые узлы с подшипниками и осью, так и самодельные.

Опоры узла передней бабки выпиливаются из фанеры. В них сверлятся отверстия под подшипники. А дальше, в отверстиях закрепляются подшипники с токарным валом, и фиксируются зажимными болтами. После этого, передняя бабка токарного станка прочно крепится на станину.

Узел задней бабки изготавливается по шаблону опор передней. Правильно изготовленная задняя бабка токарного станка своими руками будет тогда, когда совпадут центр токарного патрона и конусного центра. Легче всего это сделать, зажав в патроне обычный карандаш и приблизив к нему заднюю бабку, отметить точку центра. После этого можно сверлить отверстие и вставлять болт с гайкой и контргайкой и заточенным под конус центром.

Подручник

Подручник для токарного станка по дереву нужен как упор, на который при работе будет ложиться резец. Оптимально сделать подручник регулируемым по высоте и таким, чтобы мог передвигаться и фиксироваться в любом месте станины между бабками. Материал может быть разный – металл или даже фанера, главное, чтобы его кромка, на которую будет опираться резец, была жесткой, поэтому ее рекомендуется усилить металлической пластиной. Устройство подручника токарного станка по дереву рекомендуется сделать регулируемым — это позволит расширить количество операций на станке и обрабатывать детали не только вдоль, но и попрек оси станка.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка

Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Еще одно изделие в виде шара, изготовленное на токарном станке

Поделка, выполненная на токарном станке Нарезано на токарном станке из заготовки типа «Шар»

Проектирование и чертежи с размерами

Проектирование начинается с определения видов работ и размеров обрабатываемых заготовок. На основании этого намечаем габаритные размеры, мощность двигателя привода, длину станины. Необязательно вычерчивать все детали по ГОСТ. Достаточно технического рисунка всех деталей.

Рассчитать точки сверления, определить размеры сопрягаемых деталей. Отдельно надо разработать кинематическую схему и электрическую схему. В кинематической схеме определим межцентровые расстояния шестеренок или шкивов коробки передач. Электрическая схема даст возможность правильно подключить электрооборудование.

Как собрать токарный станок самостоятельно?

Для изготовления самодельного токарного станка Вам понадобится:

- гидравлический цилиндр, вал от амортизатора;

- металлические валы, уголки, швеллеры и балки;

- цилиндрические направляющие;

- балки, труба, крепежные элементы;

- сварочный аппарат;

- электродвигатель, два шкива с ременной передачей.

В первую очередь изготавливаем основную рамную конструкцию с продольными направляющими. Для этого применяются два швеллера и два металлических стержня толщиной не менее 30 мм при рабочей зоне станка от 50 мм. Два продольных вала крепятся к двум швеллерам при помощи направляющих с лепестками. Каждый лепесток крепится к швеллеру болтовым соединением и сваркой.

Передняя бабка изготавливается из гидравлического цилиндра. В данном случае с толщиной стенки 6мм. По внутреннему диаметру с каждой стороны запрессовываются по два 203 подшипника. Внутри подшипников расположено отверстие диаметром 17мм, в котором помещается вал. В отверстие гидравлического цилиндра заливается смазочная жидкость. Под шкивом располагается гайка большого диаметра, которая предотвращает выдавливание подшипников.

Шкив подходит от стиральной машинки. По диаметру вал шкива должен совпадать с валом на двигателе. Тогда перестановкой шкивов разного диаметра можно изменять скорость вращения. Бабка устанавливается на металлическую балку.

Поперечный суппорт изготавливается из металлической пластины, к которой привариваются цилиндрические направляющие. В них вбиваются две направляющие, в качестве направляющих используется вал с амортизаторов. Для перемещения в поперечной плоскости на каждую направляющую одеваются плотно подогнанные втулки.

Резцедержатель изготавливается из двух толстых металлических пластин. Закрепляется на подставке из тормозных башмаков через металлическую гайку. Между собой пластины резцедержателя соединяются болтами.

Патрон для закрепления детали изготавливается из металлической трубы. Закрепление производится четырьмя болтами. Которые вкручиваются в предварительно наваренные гайки.

Для привода используется двигатель от стиральной машинки. В данном случае на 180Вт. Двигатель соединяется с передней бабкой посредством ременной передачи. Станок оснащается механизмом самонатяжения. Ремень натягивается под весом двигателя. Конструкция из уголков крепится при помощи навесов.

Все детали собираются в единую конструкцию. Токарный станок готов к эксплуатации.

Видео: изготовление токарного станка по металлу в домашних условиях (несколько частей).

https://youtube.com/watch?v=wW2CmHKm8-M

https://youtube.com/watch?v=djF_nUbmJj8

https://youtube.com/watch?v=UmrwmeCuhsE

https://youtube.com/watch?v=CxrjYswfdNE

Какой фрезерный станок выбрать?

Установка патрона на токарный станок

Какой токарный станок выбрать?

Republished by Blog Post Promoter

5 Советы по выбору силового оборудования для станка

Раму самодельной установки желательно установить на дюралюминиевую основу, надежно скрепить станину с ней, смонтировать все узлы станка (их не так уж и много). После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

- если планируется работать с мелкими деталями – от 500 до 1000 ватт;

- для работы с более «масштабными» заготовками – от 1500 до 2000 ватт.

Для «кустарного» токарного оборудования подходят моторы от старых швейных и стиральных машинок, а также двигатели с другого оборудования. Здесь решайте сами, какой привод вы можете смонтировать на самодельный агрегат. К электрическому двигателю подключают пустотелый стальной вал (головка шпинделя), используя ременную либо другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы можете подключать самостоятельно, но лучше привлечь к этой операции специалиста-электрика. В этом случае вы будете точно уверены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ. После сборки станок готов к применению. Если же вам потребуется впоследствии расширить его эксплуатационные возможности, сделать это несложно.

Так, например, на выступающий торец вала двигателя можно насаживать абразивные либо шлифовальные круги, и с их помощью осуществлять шлифование металла, его полировку, а также высококачественную заточку бытового инструмента. При желании нетрудно сделать или приобрести переходник особого вида, оснащенный патроном для сверления металлов. Его можно крепить к указанному выше валу и выполнять фрезерование пазов в разнообразных деталях и сверление отверстий.

Пошаговая инструкция создания токарного станка

Логично, что подать универсальную инструкцию для создания токарного станка по металлу невозможно. Ведь каждый мастер сам определяет его размеры и особенности, выходя из своих потребностей и возможностей. Поэтому основной вопрос заключается в принципах и последовательности действий. Их мы и рассмотрим поэтапно.

1.Сооружение рамы

Изготовление цельной станины из чугуна дома невозможно. Поэтому для этих целей возьмите швеллера или профильные трубы из стали. Необходимо разрезать их в соответствии с указанными размерами.

Используя чертеж, нужно сварить их вместе, формируя раму. Не забывайте следить за тем, чтобы прямые углы были прямыми. Сделать это легко с помощью угольника, которым измеряйте ровность во время каждого стыка.

Место для работы лучше выбирать на цельной и ровной горизонтальной плите, которая обеспечит максимально ровную поверхность для строительных работ и минимизирует возможность перекосов.

2. Используя токарный станок, нужно выточить боковые стойки станины.

Боковые стойки

Боковые стойки

3. Собрать стойки вместе с направляющими.

На данном этапе также монтируются дистанционные втулки, которые находятся между боковыми элементами опоры.

4. Установить на направляющих втулки, которые крепят заднюю бабку.

Здесь же монтируется и резцедержатель. Они могут быть разной или одинаковой длины. В первом случае длинный компонент выполнит направляющие функции, а короткий будет поддерживать движущиеся узлы. Такая комбинация сделает рабочий ход заднего центра большим.

Втулки

Втулки

5. Изготовить площадки, которые необходимы для прикрепления пиноли и суппорта.

Делают их из листа стали, толщина которого 0.8-1 см. После этого их прикрепляют к втулкам (удерживающие и направляющие). Для соединения берите болты на 6 мм в диаметре. Проделывая отверстия для них, точно проводите разметку, ведь в противном случае у вас получится перекос или заклинивание движущихся элементов оборудования.

Создание площадок

Создание площадок

6. Монтаж ходового винта.

Есть два варианта: изготовить данную деталь на станке или взять необходимую часть от обычного стульчика, который может менять высоту. При этом обязательно нужно поставить бронзовые или латунные антифрикционные втулки в боковых стойках. На ходовой винт монтируются штурвал с нониусом.

Винт главной подачи

Винт главной подачи

7. Сборка станинной части заканчивается тем, что монтируется место, где крепится передняя бабка.

8. Следующим шагом является сбор передней бабки. Возьмите:

- основу подшипника;

- шариковые подшипники – 2 шт.;

- основной вал и шкивы;

- шпиндель.

Передняя бабка

Передняя бабка

9. Приступайте к сбору задней бабки. Здесь необходимо использовать:

- винт большой длины;

- втулки, которые имеют резьбу внутри;

- профиль из металла;

- рукоятку.

10. Производить контроль или регулировку соответствия осей центров.

11. Сбор суппорта.

Принцип работы на данном этапе схожий со сбором рамы. Необходимо на направляющие прикрепить втулки, установить нониус с винтом и малый штурвал.

Сбор суппорта и резцедержатель

Сбор суппорта и резцедержатель

12. Создание резцедержателя происходит из таких материалов:

- болты с диаметром 0.8 см;

- пластина из металла большой толщины.

Затем нужно ее монтировать на суппорт.

13. Используя сварку, сформируйте подрамник, где будет размещаться двигатель.

В качестве основы можно взять уголки или же трубы из профиля

Обратите внимание, что данный элемент станка будет поднимать или опускать двигатель. Это необходимо для избегания проблем при перебрасывании ремня на шкивах

Это необходимо во время перехода шпинделя с одной скорости на другую.

14. Установка и подключение электрического двигателя.

Произведя эту операцию, можно делать пробное включение.

Монтаж двигателя

Монтаж двигателя

Если все работает отлично, то остается покрасить своими руками токарный станок по металлу (включая все узлы). Это убережет станок от влияния времени, коррозийных процессов и сделает его более эстетически привлекательным. Ваше детище готово к работе!

Если же остались какие-либо вопросы, стоит посмотреть тематическое видео

Видео: токарный станок по металлу

Последовательность сборки механизма

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Необходимо залить смазывающую жидкость в гидравлический усилитель. После чего устанавливаем суппорт с направляющими и шкив.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Особенности шипорезных станков по дереву и их виды, сравнение

При производстве мебели и столярных изделий детали чаще всего скрепляются между собой «на шип». Существует несколько видов шиповых соединений: «ласточкин хвост», ящичное, круглое и овальное, которые позволяют крепить детали под необходимым углом или удлинить их. Шип представляет собой достаточно сложный в исполнении элемент, для изготовления которого разработан особый вид оборудования.

Виды шипорезных станков

Наиболее распространены в производстве шипорезные станки для рамочных, дверных и оконных конструкций. Оборудование может быть одно- или двухсторонним, проходным или возвратным. В качестве рабочих органов выступают фрезы (вертикальных или горизонтальные), пилы. Устройство фрезерует шипы и выемки для них (проушины) в элементах деревянных конструкций.

Шипы «ласточкин хвост» и ящичные прямые выполняются на специальных видах станков, созданных для крупных предприятий. Такие виды креплений очень надежны и обеспечивают длительную эксплуатацию изделий.

Шипы круглой и овальной формы создаются на устройствах с ЧПУ, работающих в автоматическом режиме. Станки с ЧПУ могут выполнять работу в любых плоскостях.

Основные характеристики:

- максимальный диаметр обрабатываемой детали;

- наибольшая ширина шипа;

- наибольший поперечник шипа;

- тип шипа;

- скорость кручения шпинделя;

- мощность двигателя;

- габариты и вес.

Главное требование к шипорезному станку — высокая точность операций. Иначе детали не будут совпадать друг с другом и соединения не получится.

Другие сферы использования:

- обработка калиброванных щитов, ДСП;

- обгонка периметра дверных полотен, оконных рам;

- обработка половой доски;

- изготовление паркета.

Станки для сращивания древесины

Это особая категория шипорезного оборудования, которая используется на производстве для сращивания заготовок по длине. Станок нарезает в торцах деталей шипы зубчатой формы, обрабатывает клеем и направляет в прессы. Линии по сращиванию древесины работают в автоматическом режиме.

Принцип работы

Заготовка поступает на рабочую поверхность и обрезается по размеру, после чего формируются проушины и шипы. Станина представляет собой литую жесткую конструкцию с прижимными устройствами. Она оснащена колонной с рабочими головками, на которые можно надеть проушечную доску, пилы или фрезы.

Чтобы в процессе обработки заготовка не расщепилась, автоматическое устройство наносит слой клея. Таким образом предупреждается появление сколов. Кроме этого, на шипорезных станках может присутствовать механизм торцевания для подравнивания торцов деталей.

При серийном производстве мебели используется шипорезный станок по дереву с ЧПУ, создающее любые типы шиповых соединений. Они легко настраиваются, не требуют длительного обучения персонала. Существуют фрезерные станки с шипорезной кареткой, удобные для мелкосерийных производств.

Особенности эксплуатации

- На крупных производственных конвейерах этот вид оборудования крепится к потолку. Дополнительно станки комплектуются прижимными устройствами, принимаются заготовки подрезными пилами. Деталь подается на торцовочные пилы и заканчивается обработка парой фрезеровочных суппортов.

- Скорость подачи заготовки регулируется вариатором, плавно.

- Для удовлетворительной обработки шпиндель должен вращаться со скоростью около 7000 оборотов в минуту.

- Существует несколько видов оборудования, различных по размерам направляющей: на 2; 2,5 и 3 метра.

- Конструкция позволяет использование нескольких различных инструментов для обработки дерева.

- Станок может дополнительно оснащаться прижимным пневматическим механизмом и удлинителем рабочей поверхности.

Видеоролик демонстрирует работу шипорезного станка с ручными настройками:

| Модель | YC-480 | RH-826 AST | OMEC 650-A | ШС-3 |

| Ширина заготовки, мм | 480 | 560 | 400 | 200 |

| Длина заготовки, мм | 1500 | 2440 | 1500 | 600 |

| Частота вращения, об/мин | 21500 | 7200 | 16500 | 4500 |

| Мощность, кВт | 1,5 | 4,4 | 1,75 | 5,5 |

| Масса, кг | 410 | 1220 | 140 | 475 |

| Габариты, мм | 1270*780*1330 | 3300*1780*1200 | 800*720*1320 | 2025*750*1300 |

Создаем токарный станок на базе электромотора

Теперь давайте рассмотрим последовательность сборки домашнего токарного станка по металлу.

- Изготавливаем раму. Мы, согласно чертежу, обрабатываем швеллер или уголок профиля. Вымеряем и обрезаем ненужное. При помощи сварки надежно завариваем станину, так чтобы получился ровный прямоугольник.

- Монтаж реек и бабок. На него будет монтироваться рейка с задней бабкой, с одной стороны. И привариваться передняя бабка с другой.

- Монтаж привода. С тыльной стороны рамы, устанавливается электродвигатель. Ставиться он как можно ближе к передней бабке, чтобы при помощи валов и ремня можно было практично обеспечить возможность передачи вращения на рабочую часть.

- Установка подручника. Когда предыдущий этап пройден — ставим подставку для инструментов. Она не приваривается, а делается подвижной при помощи гаек и болтов. Передвижение подручника должно осуществляться по направлению перпендикулярно заготовке.

- Установка защитного кожуха и накидывание ремня на валы передачи.

- Подключение двигателя к сети и заземление.

- Визуальный осмотр на правильность сборки и пробный запуск.

Совет: Чтобы лучше понимать, как сделать станок — смотрите видео ниже.

Вас можно поздравить — домашний токарный станок готов. Теперь можно без особых усилий изготавливать любые нужные детали из металла на спецтехнику или автомобиль. Также вы теперь сможете самостоятельно ремонтировать те или иные запчасти транспортного средства или бытового инструмента.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

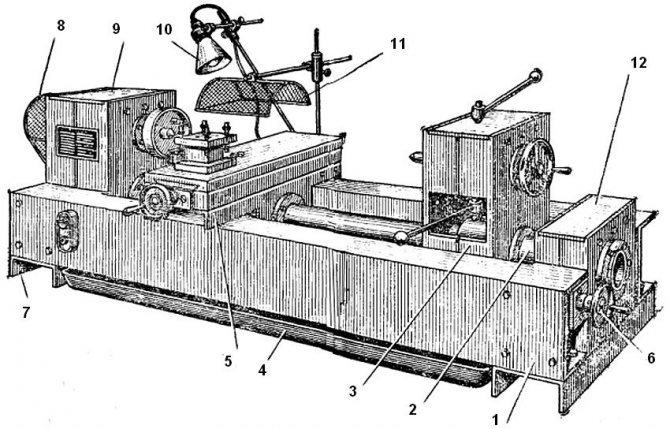

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора