Как сделать мешок для пылесоса своими рукам

Более подробная, пошаговая инструкция позволит каждому научиться самостоятельно шить такой пакет:

- Отрезок ткани 1х1 м (или по своим размерам) складывают пополам вдвое, уплотняя стенки мешка для лучшей консервации пыли. Получают отрезок 50х100 см.

- В средней части материала, ровно в центре, вырезают круглое отверстие по диаметру равное шлангу пылесоса.

- Фиксируют пластиковое, металлическое, картонное крепление от родного мешка.

- Свободные концы отрезка с двух сторон подгибают двое и застрачивают (этот срез будет открытым для удобства вытряхивания в будущем)

- Общую длину делят на отрезки 25 см, ставят отметки и, сложив пополам лицом внутрь, прострачивают.

- Уголки срезают. Каждый шов фиксируют дополнительной строчкой.

- Мешок выворачивают налицо, открытые края фиксируют специальной стяжкой от готового фирменного мешка.

Важно понимать, что самодельные мешки ненадлежащего качества принесут пылесосу больше вреда, чем пользы. Основные ошибки при изготовлении:

- Подобран материал несоответствующей плотности и качества – из-за повышенной жесткости двигатель пылесоса работает постоянно с максимальной нагрузкой, если же пакет слишком мягкий и тонкий, то повышается риск пропуска мусора и пыли внутрь системы, что вредит моторному блоку и рабочим механизмам.

- Форма мешка не соответствует оригинальному изделию – пакет сложно вставить в камеру; аппарат, работающий на пределе возможностей, может быстро сгореть.

- Неплотное крепление швов – пропуск содержимого мешка наружу, риск преждевременного выхода из строя моторного отсека.

Если к вопросу создания мешка для пылесоса подойти грамотно, то изделие прослужит очень долго, не навредит аппарату и сэкономит много денег

Советы профессионалов

Процесс изготовления самодельного строительного пылесоса, как видите, относительно прост. Но есть некоторые тонкости, которые вам необходимо знать. Итак, при установке очистителя воздуха на болгарку нужно использовать кожух. Для его приготовления используйте алюминиевый противень или пластиковый продукт подходящего размера

важно только, как рассчитать глубину погружения режущего полотна в обрабатываемый материал

немного иной подход требуется при подготовке самодельного пылесоса для деревообрабатывающего станка с ЧПУ. Так как опилок много, большая бочка (100 л) просто необходима. Если готовой бочки подходящего размера нет, просто делают каркас из фанеры, наполненный сотовым поликарбонатом. Корпус клетки состоит из колец, вырезанных фрезерным циркулем

Важно: кольца должны быть фанерными, а не древесноволокнистыми

Пылесос

Первой воздуходувкой своими руками будет конструкция на основе пылесоса. Это вполне очевидно, поскольку мотор в устройстве уже есть. Так что теперь нужно изготовить корпус, воспользовавшись трубами ПВХ подходящей длины.

На первом этапе разбирается сам пылесос, чтобы извлечь из него двигатель. Именно он будет выступать как основа для будущей воздуходувки. Убедитесь, что мотор рабочий.

Дальше выполните следующую инструкцию:

- отрежьте от водопроводной или канализационной трубы отрезок длиной 350-400 мм, куда будет устанавливаться двигатель;

- выполните в трубе пропилы с помощью болгарки для выступов держателей щёток пылесоса;

- в итоге должен получиться паз в пластике;

- подготовьте круг из дерева диаметром, равным диаметру двигателя;

- толщина круга должна составлять около 2-3 см;

- просверлите в круге отверстия и болтами прикрепите к двигателю, снятому с пылесоса;

- маркером нанесите разметку на трубе, установив туда выключатель;

- протяните от выключателя провод к мотору от пылесоса для воздуходувки;

- зафиксируйте двигатель внутри пластикового корпуса;

- деревянная шайба должна в итоге оказаться внутри пластиковой трубы, а не снаружи;

- сверху натяните прокладку из прочной, но достаточно эластичной резины.

Следующим этапом будет создание ручки и выключателя. Тут потребуется лист прочной фанеры.

На листе фанеры начертите контуры ручки, после чего электрическим лобзиком вырежьте заготовку. Обязательно обработайте её наждачкой, чтобы не повредить руки в процессе работы.

Вам потребуется пластина из того же материала, что и корпус будущей воздуходувки. Пластина соединяется с деревянной ручкой, после чего собранная конструкция фиксируется же на самом корпусе воздуходувки, куда уже установили двигатель.

Ещё один немаловажный момент — это насадки для воздуходувки, собранной на основе двигателя от пылесоса. Можно использовать трубы разного диаметра и длины. Оставьте минимум одну круглую насадку. Также можете сплющить конец одной трубы, нагреть с помощью горелки или строительного фена. Когда ПВХ остынет, он сохранит заданную форму.

Остаётся лишь с помощью специальных креплений и переходников для ПВХ труб закрепить насадку на корпусе с двигателем.

Обязательно перед использованием проведите несколько тестов. Нужно убедиться, что конструкция герметичная, а воздух направлен в правильную сторону.

Если двигатель достаточно высокой мощности, что можно было заметить по пылесосу, его вполне стоит попробовать задействовать для создания садового пылесоса.

Но в этом случае мусор уже будет всасываться в трубу. Придётся изготовить специальную конструкцию для сбора мусора, предусмотреть наличие фильтра и иных элементов.

Краскопульт из компрессора от холодильника

Работа с краскопультом, подсоединенным к компрессору от холодильника, заметно отличается по уровню шума от работы с таким же устройством, где в качестве нагнетателя воздуха используется пылесос. Включенный агрегат от холодильника издает еле слышимый шум. По этой причине многие мастера предпочитают изготовить компрессор из холодильника не только для подключения пневмоинструмента, но и для покрасочных работ. Но сам процесс изготовления компрессора достаточно сложен.

- Потребуется отпилить нужные трубки от агрегата и заглушить их.

- Поскольку компрессор от холодильника имеет малую производительность, то потребуется подсоединить к нему ресивер. Его можно изготовить из огнетушителя, газового баллона и других емкостей, способных выдерживать высокое давление.

- Также потребуется установка обратного клапана, реле давления (прессостата), редуктора с манометрами и влагоотделителя. Только после такой комплектации краскопульт сможет правильно работать.

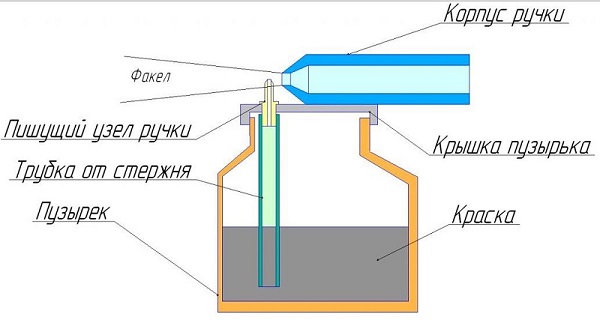

Когда компрессор будет готов, остается лишь самому сделать краскопульт. Его можно изготовить из деталей от авторучки и банки с пластиковой крышкой. Чертеж приспособления показан на следующем рисунке.

Изготавливается распылитель краски следующим образом.

- Из пишущего узла стержня от пишущей ручки извлекается шарик.

- Далее, стержень вставляется в предварительно проделанное отверстие в крышке и закрепляется с помощью клеевого пистолета.

- Напротив стержня на крышке от банки или пузырька закрепляется корпус ручки также клеевым пистолетом. Отверстие корпуса ручки будет служить соплом. При необходимости, его можно расширить с помощью наждачной бумаги. Пишущая часть стержня должна быть установлена строго по центру отверстия сопла.

Шланг, идущий от ресивера, подсоединяется к корпусу ручки, после чего краскопульт будет готов к работе.

По такому же принципу можно сделать и мини краскопульт. Для его изготовления понадобится медицинский флакон, например, из-под зеленки, 2 пробки и 2 стержня от авторучки.

В пробках проделываются отверстия, как показано на фото выше, в которые плотно вставляются стержни от авторучек без пишущей части. Трубку, через которую будет подаваться краска, необходимо совместить с центром воздушной трубки.

Получившийся маленький краскораспылитель может пригодиться для мелких покрасочных работ.

Совет! Подключать его к компрессору не обязательно. Достаточно просто дунуть в воздушную трубку, и краска, залитая во флакон, начнет распыляться.

Техническое обслуживание инструмента

Подведём краткий итог и обозначим основные шаги по уходу за перфоратором и поддержанию его в исправном состоянии.

Прежде всего, смазка. Пополнять её запасы в некоторых моделях можно без разборки корпуса через отверстия переключателей режимов. В бочковых перфораторах для этого существует специальная крышка в передней части, но через неё можно смазать только кривошипно-шатунный механизм и промежуточный редуктор.

Для смазки ствола и ударного механизма почти всегда требуется подетальная разборка и промывка. Наличие твёрдых частиц в этом механизме приводит к быстрому износу, заклиниванию поршня, закусыванию сальниковых уплотнителей. Также нужно обязательно смазывать густоконсистентной смазкой хвостовики буров и поддерживать их всегда в чистоте и смазанном состоянии, это существенно продлит жизнь патрона.

Как и любой другой инструмент, перфоратор не любит пыли. Поэтому при работе на прорези воздухозаборника лучше натянуть капроновый чулок или другой импровизированный фильтр

Но даже при таких мерах предосторожности следует периодически разбирать моторную часть и тщательно продувать её, ибо даже малейший слой пыли на обмотках сильно ухудшает отвод тепла

Процесс создания

Изготовление самоделки зависит от имеющихся материалов и задач. При этом могут применяться разные схемы.

Из подручных средств

В первую очередь нужно сделать отверстия в центральной части крышки ведра и около края. Затем в центр нужно вставить трубочку. Однако вначале ее края необходимо обработать напильником или наждачной бумагой. Это поможет усилить сцепление поверхностей. Также следует подготовить и крышку. Затем нужно заложить трубку и нанести клей.

При использовании мощного пылесоса стоит использовать не пластиковое ведро, а стальной бачок аналогичной формы. Благодаря этому можно не бояться, что изделие будет раздавлено.

Из бытового пылесоса

Многих мастеров интересует, как из обычного пылесоса сделать строительный. Для улучшения свойств устройства с него нужно открутить колеса. Аналогичные действия требуется выполнить и с шильдиком.

После удаления всех заклепок и защелок необходимо установить заглушку. Для повышения ее надежности необходимо намотать изоленту и сделать отверстие в днище. Его внутреннее сечение должно составлять 3-4 см. Чтобы уплотнить конструкцию, можно воспользоваться прокладками. В сборник для мусора нужно установить крышку и патрубок.

Крышку требуется зафиксировать саморезами. После чего можно перейти к работе с втягивающим патрубком. Отверстие, в которое его будут крепить, нужно прорезать ножницами по металлу. Для фиксации можно использовать саморезы. Для повышения герметичности соединения подойдет марля или аптечный бинт. Перед наматыванием их следует пропитать клеем.

Эффективное устройство можно изготовить из бытового пылесоса

Пылесборники для перфоратора своими руками

Перфоратор очень часто применяется для обработки материалов, при сверлении или долблении которых выделяется огромное количество пыли. Данные условия способствуют износу инструмента, его агрегатных частей. Именно с целью уменьшить негативное воздействие на перфоратор и создан пылеуловитель. Если говорить о заводских устройствах, то они бывают активные и пассивные. Активные имеют собственный привод, но стоимость инструмента возрастает, причем значительно. Пассивные отбирают мощность у двигателя. Каждый решает сам, ставить пылеуловители или нет. Некоторые пользуются пылесосом, но это не всегда удобно, приходится держать перфоратор одной рукой. Существует множество других самодельных устройств, о которых поговорим ниже.

Пошаговая инструкция

Чтобы самостоятельно изготовить строительный пылесос на основе модели «Урал ПН-600», потребуются следующие инструменты и материалы:

- болгарка;

- патрубок (длина 20 см, диаметр 4 см);

- пластиковое ведро;

- скотч;

- клей;

- бинт;

- «Урал ПН-600»;

- дрель;

- саморезы.

Схема сборки строительного пылесоса

Перед сборкой дорабатывается мусоросборник, для чего понадобится отвертка. Со дна откручивают колеса, отверстия заклеивают скотчем, шильдик демонтируется. Чтобы удалить защелки и заклепки, понадобится болгарка. Предварительно демонтируют фиксаторы с пружин. Заглушка перематывается изолентой. Следующий этап предусматривает установку заглушки.

В днище делают отверстие диаметром 43 мм. Прокладки изготавливаются из уплотнителя. Их толщина должна равняться 4 мм. Переделанный мусоросборник укомплектовывают прокладкой, крышкой для ведра, центрирующим патрубком. Для фиксации крышки потребуется сделать отверстия дрелью (сверло на 2 мм), а также будут нужны саморезы 4,2х10 мм.

Чтобы установить всасывающий патрубок, отверстия делают снаружи. При этом соблюдается угол в 10-15°. Отверстия вырезают с помощью ножниц по металлу. Патрубок устанавливается и фиксируется саморезами. Для обеспечения герметичности потребуется пропитать бинт в клее «Дракон» либо «Титан». Патрубок обматывают бинтом с клеем.

Вторая методика изготовления

Чтобы сделать промышленный аппарат с фильтром «Циклон», понадобится:

- домашний пылесос;

- масляный фильтр;

- ведро на 20 л с плотно прилегающей крышкой;

- уголки ПП 45° и 90° диаметром в 40 мм;

- пластмассовая труба длиной 1 м и диаметром 45 мм.

В крышке ведра вырезают отверстие диаметром 90 мм. Затем вставляется уголок. Следующий этап предусматривает обустройство выхода из циклона. Если уголок вмонтирован в крышку, тогда щели замазываются клеем. Для этого применяют строительный пистолет.

Читать также: Устройство для заточки сверел draper

Сбоку в ведре делается прорезь при помощи ножниц. В отверстие вставляется уголок под углом в 45°. Щели замазываются. Далее идет сборка агрегата. Гофра герметично присоединяется к уголку с помощью трубы диаметром 40 мм.

Если гофра не налезает на входную трубу, тогда используют сифон. Его узкий конец вставляют в трубу так, чтобы другая сторона сифона герметично села в отверстие пылесоса. Для продления эксплуатационного срока фильтра на него надевают капроновый чулок.

Полученный промышленный инструмент готов к эксплуатации. Предварительно рекомендуется проверить его работу. Крупный строительный мусор и пыль должны идеально собираться аппаратом. Главное, чтобы промышленный пылесос всегда был чистым. Если устройство не используется, тогда агрегат накрывают чехлом либо тряпкой.

Приспособление из канистры

Домашние умельцы разработали более экономный вариант модернизации УШМ с кожухом для пылесоса. В любой мастерской всегда найдется ненужная пластиковая канистра от технических жидкостей. Подобная тара отлично держит форму, быстро обрабатывается и имеет заводской отводящий патрубок необходимого размера.

Чтобы сделать такое изделие, понадобятся такие инструменты и материалы:

- пластиковая канистра;

- канцелярский нож;

- крепежные материалы.

Сначала выполняется примерка, главным критерием которой является обеспечение необходимой глубины погружения режущего диска. Канцелярским ножом вырезаются нужные сквозные отверстия. Их размеры подбираются с учетом дальнейшего сохранения максимальной жесткости изделия. Оба посадочных отверстия вырезаются с обеих сторон канистры, чтобы можно было сменить направление вращения режущего диска. Шланг бытового пылесоса присоединяется к горловине пластиковой тары и закрепляется хомутом.

Читать также: Диск по металлу для дисковой пилы

Далее необходимо прикрепить кожух к болгарке с помощью прочного хомута и специального переходного кольца. К сборке этой детали нужно отнестись предельно внимательно. Отверстие в канистре закрывается крышкой, которую можно перенести на противоположную сторону при изменении направления вращения режущего диска.

Пылеотвод из пластиковой канистры делаем самостоятельно

Самый простой и экономичный вариант сделать кожух для болгарки под пылесос — это использовать за основу пластиковую канистру. Чтобы реализовать такой вариант кожуха, понадобится взять соответствующего объема канистру. Обычно хватает одно- или пятилитровой канистры, но все зависит от размеров самого инструмента.

Принцип изготовления кожуха достаточно простой, и для его реализации требуется для начала подготовить чертеж, по которому изготавливается пылеотводящая насадка. При изготовлении нужно учитывать такие факторы:

- Учитывается размер насадки, который зависит от глубины погружения режущего диска. Чем больше размер насадки, тем меньше глубина получаемого реза

- Вырезаются отверстия необходимого диаметра в зависимости от размера втулки для установки устройства на валу электроинструмента и его закрепления

- С одной стороны делается отверстие для закрепления устройства на валу электроинструмента. С другой стороны делать отверстие вовсе не обязательно, так как через него пыль может просачиваться, что снизит эффективность насадки

- Горлышко канистры используется в качестве кронштейна для подсоединения шланга от пылесоса. Чтобы соединить горлышко канистры со шлангом от промышленного пылесоса, следует воспользоваться стяжкой или хомутом

Чтобы сделать такое приспособление, понадобится минимум затрат времени, усилий и средств. В итоге должно получиться устройство для отвода пыли при резке бетона, кафеля и дерева.

https://youtube.com/watch?v=7VHMJ7nceAA%3F

Принцип работы воздушного краскораспылителя

Серьезный инновационный прорыв в сфере покраски произошел в конце 19 века, когда был изобретен первый окрасочный пистолет. Инструмент работал за счет воздуха, который подхватывал краску и вытеснял её под напором из сопла, распыляя на мельчайшие капли. С тех времен краскопульт претерпел серьезнейшие изменения, став невероятно удобным и производительным аппаратом, однако суть его работы осталась неизменной. Для более четкого понимания пневматического аппарата, представляем краткое описание его устройства. Будет полезно, если задумаете установить краскопульт на пылесос для использования в быту.

Поскольку пульверизатор работает на сжатом воздухе, ему необходим постоянный источник этой движущей силы. Роль нагнетателя потока, выполняет специальный компрессор, работающий от электросети или бензина. Пневматические краскораспылители работают в связке с довольно большими компрессорами с ресиверами на 25-50 литров, которые считаются полустационарными, несмотря на наличие колес для транспортировки. Существуют ещё электрические аппараты, работающие за счет того-же воздуха, но подаваемого из более компактных нагнетателей без ресиверов, переносимых на плече. Если объединять пылесос с краскопультом, следует рассматривать именно второй вариант инструмента, где давление воздуха ниже, чем в настоящей пневматике.

Определив точную вариацию устройства, перейдем к конструкции самого пистолета. Если разбирать заводские модели электрических пульверизаторов, они состоят из корпуса с курком, иглы, сопла (дюзы, форсунки), распылительной головки и нижней емкости. Все это обычно выполнено из пластика. Нажатие курка отодвигает иглу, чей конусообразный наконечник закрывает выход краски из сопла. Бак имеет 2 трубки: короткую для входа воздуха и длинную, всасывающую смесь. Попадая в корпус инструмента, часть воздушного потока попадает в емкость, повышая в ней давление и выталкивая жидкость по трубке вверх. Если курок не нажат и отверстие для выхода закрыто, давление в баке начнет повышаться до тех пор, пока не достигнет предела и не отодвинет предохранительный клапан. Если такой капан не предусмотрен, устройство может резко разгерметизироваться в ненужном месте.

Поднявшаяся жидкость, подхватывается остальным воздушным потоком (не вошедшим в емкость) и выталкивается из сопла. Помимо этого, часть воздуха попадает в каналы воздушной головки, и вылетает позднее сопла, разбивая вылетающую жидкость на ещё более мелкие капли и придающая факелу вытянутую форму. Таким образом функционируют современные краскопульты. Изготовить такой аппарат в быту достаточно сложно, поэтому его либо приобретают как зап. часть, без нагнетателя, либо сооружают более простой вариант о котором мы расскажем ниже.

Советы профессионалов

Для самостоятельной сборки промышленного пылесоса специалисты советуют использовать мотор, обороты которого превышают 6 тыс. Для этого можно снять двигатель со старого бытового пылесоса, стиральной машины, компрессора холодильника. Редко используют двигатель кухонной посудомоечной машины: такие агрегаты не выдерживают больших нагрузок и быстро перегорают.

В качестве корпуса используют металлическое либо пластиковое ведро. В дне резервуара потребуется сделать отверстие для забора воздуха. Контейнер необходим для сборки мусора. Для этого можно использовать следующие резервуары:

- обычные;

- емкость с водой;

- циклонный отсек.

Специалисты советуют в домашних условиях изготавливать промышленные пылесосы с циклонной камерой. При необходимости аппарат укомплектовывается резервуаром с водой. Эти промышленные агрегаты применяют для уборки пыли. Чтобы сделать качественный аппарат, используют специальную гофру либо гофру от старого пылесоса. В противном случае инструмент при работе будет сильно шуметь.

Так как в самодельный аппарат попадает около 95% пыли, для его сборки применяют мощный двигатель. Чем выше будет этот показатель, тем более тяжелый мусор он сможет всасывать. Важным моментом при самостоятельном изготовлении промышленного пылесоса является степень разрежения двигателя. Этот показатель должен быть максимально высоким.

Объем внутреннего контейнера либо резервуара должен быть средним. Большие емкости непрактичны и малоэффективны. При самостоятельном изготовлении инструмента невозможно учесть степень фильтрации пыли и грязи.

При покупке готового изделия большое внимание уделяется корпусу агрегата. Специалисты рекомендуют отдавать предпочтение строительным пылесосам с металлическим корпусом

При этом особое внимание уделяется насадкам, которые идут в комплекте: от их количества зависит функциональность промышленного инструмента.

При проведении строительных работ, либо во время обработки деревянных изделий (это не редкость даже в современной квартире), в воздух поднимается большое количество пыли. Она оседает на всех горизонтальных поверхностях, удалить этот мусор с помощью веника и мокрой тряпки невозможно.

Варианты конструкций

Не сложно себе представить, что же такое садовая воздуходувка. Фактически это тот же вентилятор высокой мощности. Либо пылесос, только работающий в обратном режиме. Не всасывает, а выталкивает из себя воздух, направляя его наружу.

За счёт вращения крыльчатки на большой скорости, которая приводится в движение электрическим или бензиновым двигателем, воздух стремится наружу под большим давлением. Это позволяет разогнать вокруг листья, пыль, скошенную траву, мелкий мусор и не только.

Конструктивно садовые воздуходувки включают в себя несколько элементов:

- двигатель или мотор;

- корпус;

- рукоятка;

- крыльчатка;

- выключатель.

Да, можно пойти дальше, установив ранцевую систему для транспортировки, либо сделав переключатель режимов скорости, задействовав те же резисторы.

Но если вы новичок, не спешите сразу же собирать сложные конструкции. Начните с чего-то простого, проверенного, но работоспособного и эффективного. А дальше сможете уже экспериментировать, добавлять новые элементы в конструкцию, либо брать более мощные двигатели и создавать целый комплекс по уборке территории дома своими руками.

Здесь предлагаем взглянуть на 3 варианта конструкции, в основе которых будет лежать:

- пылесос;

- триммер;

- болгарка;

- двигатель постоянного тока на 12 В.

Для наглядности и лучшего понимания каждый вариант конструкции садовой воздуходувки будет рассмотрен отдельно.

Холодильник для изготовления краскопульта

Для создания краскопульта подходит компрессор, который устанавливается на холодильнике. Подобный пульверизатор своими руками можно изготовить в случае, когда нужно экономить на количестве расходуемого материала. Кроме этого, особенности конструкции позволяют проводить и распылением извести. Среди особенностей по изготовлению такого распылителя своими руками отметим следующие моменты:

- Требуется ресивер, в качестве которого можно использовать старый баллон. Применяемая емкость должна обладать повышенной герметичностью.

- Для разбора можно взять старый холодильник, с которого снимается компрессор и пусковое реле. Демонтаж проводится достаточно просто, достаточно отпилить все медные трубки.

- Определить впускное и выпускное отверстие можно только подключив компрессор к электропитанию.

- Для того чтобы исключить вероятность попадания в систему различного мусора на всасывающем патрубке закрепляется фильтр, можно старый автомобильный вариант исполнения. Крепится он при помощи герметика.

- Трубка, через которую происходит нагнетание воздуха, подключается к ранее подготовленному ресиверу прочными шлангами через штуцер. Все соединения также покрываются герметиком.

- Для того чтобы повысить эффективность работы рассматриваемой конструкции на выходное отверстие после ресивера крепится дизельный фильтр. Он снижает показатель влажности подаваемого воздуха.

Краскопульт своими руками из холодильника

В противном случае могут возникнуть трудности с пуском устройства. Кроме этого, специалисты рекомендуют периодически проводить замену масла, за счет которого обеспечивается длительный срок эксплуатации компрессора. Для того чтобы он находится в неподвижном состоянии на момент работы создается специальная основа.