Общий принцип работы прибора

Схема устройства краскопульта

На самом деле устроены пистолеты такого типа очень просто.

Емкость для жидкости располагается как бы на самой ручке, сверху или снизу, а выводится смесь наружу через сопло под давлением воздуха или под воздействием электрической силы.

Как правило, на большинстве изделий имеется регулятор подачи краски – он «отвечает» за количество подаваемой внутрь сопла жидкости. Кроме того есть и регулятор формы факела – эта часть инструмента позволяет настраивать форму распыла прямо во время работы с устройством.

Сопло

Рассмотрим, какой должен быть диаметр «патрона» в зависимости от типа краски.

- Если используется акриловый материал или лак, то оптимален диаметр 1,4 -1,5 мм.

- Акриловую грунтовку нужно наносить через сопло диаметром 1,5 – 1,7 мм.

- Если же вы только начинаете использовать краскораспылительный пистолет, и особого опыта в таком деле нет, то лучшим решением будет приобрести универсальное устройство с диаметром сопла 1,4 мм. С таким пистолетом легче работать потому, что любая жидкость проходит через форсунку относительно равномерно и размер распыла регулировать особо не придется.

Рассмотрим теперь очень важный момент.

Камеры напыления

Камеры напыления для порошковой окраски имеют в основном то же назначение, что и для нанесения жидких: они ограждают зону напыления, отделяя её от помещения цеха.

По конструкции и габаритам Камеры напыления весьма разнообразны. Они могут быть:

- стационарными и движущимися,

- тупиковыми и проходными,

- одно- и двухпостовые.

Кроме того, распылительные камеры различаются:

- расположением транспортных и рабочих проемов,

- направлением движения запыленного воздуха (иметь поперечный или нижний отсос),

- конструкцией днища и системы отбора с него порошка.

Стенки камеры обычно выполняют из стали, стекла или пластмасс (чаще всего полипропилена, содержащего антистатик).

Несколько примеров красок

В качестве примера можно привести две напылительные установки турецкого производства от компании Promaks — CM-10 и 2CM-10.

Установка ручного напыления PROMAKS CM10 позволяет использовать лакокрасочные составы широкого диапазона, включая металлик и антик. Также возможно окрашивание стеклянных и керамических предметов. Аппарат CM-10 обеспечивает непрерывную и стабильную подачу краски, благодаря чему покрытие получается очень равномерным. Оборудование отличается простотой эксплуатации.

Среди технических характеристик установки можно выделить:

- настройка электрических параметров оборудования в ручном режиме;

- заземление шланга для подачи порошка;

- кнопка сброса уровня давления;

- фильтр тонкой очистки;

- возможность управления расходом материала и объемом поставляемого воздуха;

- минимальный показатель выходного тока — 130 мкА;

- работа от стандартной сети возможна при 220 В/50 Гц;

- устройство обеспечивает заряд напряжения в 10 кВт, благодаря чему могут заряжаться все разновидности порошковой краски;

- за счет особой конструкции форсунок, установка способна окрашивать даже наиболее удаленные участки поверхности;

- при необходимости замена краски осуществляется в сжатые сроки;

- приблизительный расход порошковой краски составляет 150 граммов на квадратный метр;

Для больших площадей установка Promaks CM10 считается одним из лучших представителей этого класса оборудования.

Также компанией Promaks выпускается установка Promaks 2CM-10. Она почт в 2 раза дороже Promaks CM10: ее цена доходит до 160 тысяч рублей. Однако более высокая стоимость оправдывается уменьшенным расходом порошковой краски (120 граммов на квадратный метр), а также наличием дополнительного модуля управления. Кроме того, в комплект входит второй пистолет со шлангами и проводами к нему.

Если нужно своими руками покрасить небольшую поверхность для бытовых целей, то в приобретении специализированной техники, пожалуй, нет необходимости. Если же необходимо регулярное окрашивание десятков и сотен деталей, без профессиональной покрасочной установки не обойтись.

Современные лакокрасочные материалы позволяют создать качественное и долговечное покрытие на любой поверхности, независимо от формы и текстуры. Одной из популярных новинок можно назвать порошковую краску. Данное сырье представляет собой твердую, мелкодисперсную массу, которая не требует дополнительного замешивания. Данный тип краски стал настоящим прорывом в сфере финишного покрытия. Изначально порошковая краска разрабатывалась для нефтеперерабатывающей индустрии как лакокрасочное покрытие (ЛКП) с повышенным показателем защиты. На данный момент порошковая краска активно и повсеместно используется в быту и автомобилестроении.

Технология порошковой окраски авто

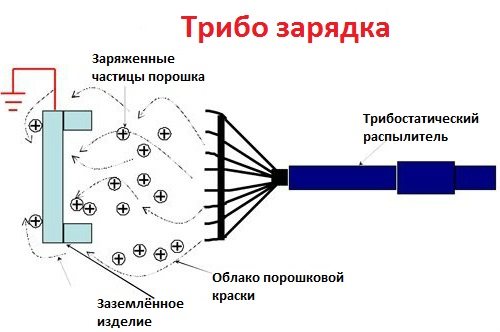

Перед нанесением металлическая поверхность детали тщательно зачищается и обезжиривается. При прохождении каналов в распылителе для порошковой покраски, частицы краски электризуются от внешнего источника или же получают заряд при трении. Далее за счет образования электрического поля они попадают и закрепляются на металле, который имеет противоположный заряд. Те частицы порошкового материала, которые не фиксируются на поверхности, отбираются в окрасочную напылительную камеру, и могут быть повторно использованы для окрашивания деталей. Далее обработанная кузовная деталь перемещается с помощью специальных стендов в камеру для полимеризации и сушки. В результате получается надежный слой ЛКП, который по характеристикам значительно опережает простые эмали.

Сам процесс полимеризации происходит за счет помещения стенда с закрепленной деталью в специальную камеру, где происходит нагрев материала до стадии плавления. После этого в случае использования термореактивных материалов то идет процесс медленного отвердения, если же в работе термически пластичные составы, то обеспечивают процесс охлаждения детали.

В конечном итоге на обрабатываемой поверхности создается плотная пленка, которая не только внешне украшает деталь, но и хорошо защищает его от коррозии, и достаточно устойчива к механическим повреждениям.

Принцип работы инструмента

Суть работы данного оборудования можно разделить на три основных шага:

- В пульверизатор насыпают краску и подключают оборудование для электризации частиц материала. Заряд они получают при прохождении каналов распылителя.

- Обрабатываемую деталь заземляют.

- Наносят заряженные частицы краски на металлическую поверхность.

Помимо самого краскопульта для порошковой покраски в линию обработки входит определенный набор узлов, список которых ниже.

- емкость для порошковой краски.

- стенды для крепления изделий, с крепежными зажимами и крюками.

- автоматические линии для перемещения стендов в камеру для последующей обработки.

- напылительная камера.

- циклон для придания заряда частицам краски.

- фильтры.

- разгрузочная камера.

- камера для нагрева и полимеризации порошкового материала.

- вентиляция.

- осветительные приборы.

- компрессор.

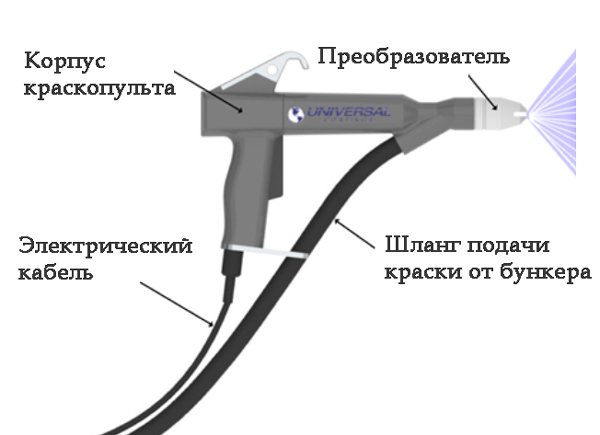

Если говорить о схеме самого пистолета для порошковой краски, то она следующая:

- Канал подачи воздуха.

- Линия для подачи краски.

- Заряжающие поверхности.

- Заземление.

- Порошковая смесь.

- Головка для распыления готового состава на металлическую поверхность.

Виды краскораспылителей

В зависимости от технологии, которая лежит в основе такого инструмента можно выделить несколько основных видов оборудования.

- Электростатический пистолет для порошковой покраски. С помощью данного устройства можно наносить очень тонкий слой материала 30-250 мкм. Хорошо обрабатывает не только ровные поверхности, но и рельефные формы детали. Характеризируется экономным расходом краски и легкостью обслуживания. Но главный минус – это высокая цена. При обработке поверхность не нужно предварительно разогревать. Для заряда частиц материала используют электрические генераторы.

- Трибостатический пистолет. Также часто используется при работе с порошковой краской. В этой технологии процесс электризации частиц краски происходит за счет трения их друг об друга. Тут не подключают специальных генераторов для заряда. Из недостатков можно выделить проблемы с набором нужной величины заряда частицами и зависимость от влажности в самом рабочем помещении. Такие факторы могут сказаться на плохом осаждении частиц краски на металлической детали, что приведет к повышению расхода материала, и снижению качества самого покрытия.

- Флюидизированный. Данная технология заключается в том, что деталь предварительно нагревают, после чего наносят краскопультом порошок, далее он расплавляется, образуется пленка и идет процесс сушки. Так можно накладывать несколько слоев краски. Таким подходом пользуются редко, да и реставрирую в основном ровные поверхности.

Важный момент! При работе с порошковыми красками используйте средства личной защиты, такие как перчатки, очки, респиратор и одежда с длинным рукавом. Связанно это с тем, что этот материал имеет в своем составе вредные вещества, среди которых: свинец, кадмий, отвердитель триглицилизоцианурат, аллергены, эпоксидные смолы.

1.4. Области применения порошковых красок

Перечень изделий, которые могут быть окрашены порошковыми красками, достаточно широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и присутствие вызывающих коррозию сред, способны оказывать разрушающее воздействие практически на все, за редким исключением, покрытия.

В США автомобильная промышленность потребляет около 15 % всех производимых в стране порошковых красок, и применение их все расширяется благодаря высокому качеству получаемых покрытий, по экономическим причинам, а также по соображениям экологии. Порошковые краски используются некоторыми производителями автомобилей для создания промежуточных грунтовочных слоев при получении наружных покрытий, а также для окончательной отделки внутренних деталей. Возрастает применение порошковых материалов для отделки различных автомобильных деталей, где необходима надежная защита наряду с хорошим декоративным видом. Диски колес, бамперы, рамки для зеркал, масляные фильтры, блоки двигателя, корпуса электрических аккумуляторов, рессоры — это лишь некоторые из многих деталей автомобилей, окрашиваемых порошковыми красками. Порошковые лаковые композиции для использования поверх основных наружных покрытий корпусов автомобилей являются альтернативой жидким органорастворимым лакам.

Производство товаров народного потребления представляет собой не единственную область рынка, использующую термоотверждаемые порошковые краски; на нее приходится около 17 % всего их потребления. Поскольку развивается тенденция замены силикатных эмалей порошковыми красками, использование порошков на рынке товаров народного потребления будет продолжать расти. В число областей применения порошковых материалов входит также окрашивание корпусов и кожухов различных изделий, морозильных камер, сушильных барабанов, корпусов стиральных машин и т. д.

Производство садового оборудования и инвентаря также является крупным потребителем порошковых красок (около 7 % от общего их потребления). Промышленные производства потребляют около 56 % всех порошковых материалов. Под промышленными производствами подразумеваются все другие, за исключением вышеупомянутых автомобильной промышленности, производства товаров народного потребления, архитектурных сооружений и садового оборудования и инвентаря.

Большими потенциальными областями потребительского рынка могут быть производства изделий из алюминиевого проката, представляющие в настоящее время 4% всего североамериканского рынка, потребляющего порошковые краски. Последние достижения в развитии полиэфир-тригли-цидилизоциануратных (ТГИЦ) систем и материалов на основе фторсодержащих полимеров позволили порошковым краскам конкурировать с жидкими системами при окрашивании архитектурных сооружений по прочности, атмосфероустойчивости и стойкости к обесцвечиванию. Некоторые из таких покрытий в различных строительных областях успешно эксплуатируются более 15 лет.

Порошковые краски на потребительском рынке — самый быстро растущий сегмент в структуре всех лакокрасочных материалов. Из примерно 5000 видов порошковых красок на североамериканском рынке используется около 1000 (табл. 1.1).

Таблица 1.1

|

Металлические субстраты |

|

|---|---|

|

Тяжелое, транспортное и сельскохозяйственное машиностроение |

Станки, трубы (газовые, нефтяные, систем мелиорации и водоснабжения), детали автомобилей и мотоциклов, велосипеды |

|

Приборостроение, электротехническая, радио- и электронная промышленность |

Трансформаторы, конденсаторы, приборы, инструменты |

|

Производство товаров народного потребления, бытовой техники |

Холодильники, водонагреватели, кондиционеры, отопительные радиаторы, пылесосы, металлическая мебель, детали швейных машин, корпуса газовых и электроплит, стиральных машин |

|

Строительство |

Арматура, оборудование спортплощадок, светотехническое оборудование, металлические оконные рамы и шифер |

|

Неметаллические субстраты |

|

|

Строительство |

Облицовочные фасадные плитки, асбоцементные, керамические; черепица |

|

Производство товаров народного потребления |

Декоративные керамические изделия, изделия из пластмассы, древесины |

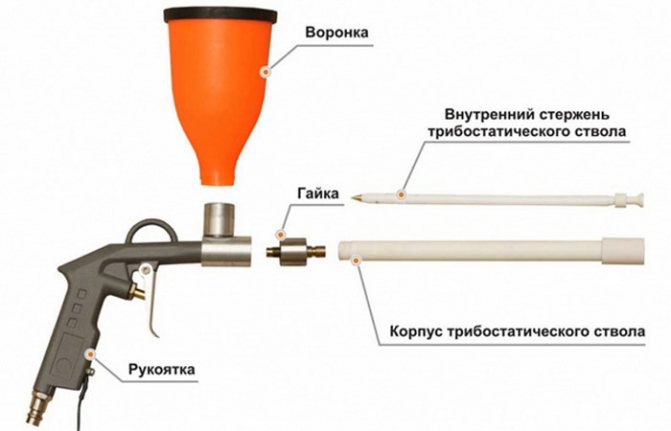

Порошковые трибостатические пистолеты

Общий принцип действия заключается в том, чтобы сообщать частицам краски электрический заряд. Наиболее просто это происходит трением.

Работа трибостатического пистолета для порошковой покраски состоит в следующем. Бачок заполняется порошковым красителем (исходный материал должен иметь определённую влажность, при которой исключается слипание смежных частиц сухой краски, что приведёт к перерасходу энергии). Бачок присоединяется к корпусу пистолета, в то время как к торцевой части прикрепляется шланг для транспортного потока воздуха от воздухозаборника.

Длина шланга определяется мощностью компрессора, и у бытовых исполнений пистолетов обычно не превышает 3 метров. Корпус пистолета предварительно заземляется. При включении происходит смешивание частиц воздуха с порошкообразным красителем. Создаётся мощный турбулентный поток смеси, в котором происходит интенсивное трение смежных частиц порошка. Этот поток канализируется через выходное отверстие насадки и выбрасывание на окрашиваемую поверхность.

Внутренняя поверхность заземлённого корпуса преднамеренно снабжена макронеровностями, поэтому полимерные частицы красителя испытывают значительное воздействие сил трения, вследствие чего их заряд дополнительно возрастает.

Трибостатические пистолеты конструктивно просты, и обладают меньшей ценой, однако их производительность связана с некоторыми внешними ограничениями:

- При функционировании в условиях низких температур эффективность трибостатического метода снижается, Причины – повышение влажности воздуха и комкование частиц порошка.

- Далеко не все порошкообразные красящие смеси могут эффективно электризоваться трением. Например, во все составы, кроме эпоксидных композиций, приходится добавлять полярные растворители, а они повышают плотность порошка, и увеличивают необходимую мощность компрессора.

- Производительность инструмента определяется размерами бачка (стандартная комплектация включает в себя бачок ёмкостью 0,5 л). Поэтому способ подходит для окраски сравнительно небольших по площади поверхностей.

- Интенсивность заряда зависит от степени заполнения бачка. При малом количестве порошка трение ослабевает, что может привести либо к уменьшению толщины слоя краски, либо к ухудшению её сцепления с окрашиваемой поверхностью.

Полимерная покраска своими руками

В специализированных автосалонах средняя цена на полимерную покраску равна:

- Передние и задние крылья — от 6 тыс.;

- Двери — от 6 тыс.;

- Бампера — от 7 тыс.;

- Капот — от 7.5 тыс;

- Крыша — от 8 тыс.

Обустроив камеру полимеризации вы сможете предоставлять аналогичные услуги самостоятельно. Порошковая окраска своими рукамипрощает новичку ошибки, которые критичны при окрашивании эмалевыми составами. Единственный недостаток — высокая цена стартового комплекта оборудования.

Перед самостоятельной покраской проконсультируйтесь со специалистом

Как выбрать полимерную краску?

Порошковые составы классифицируются на две группы — краски на основе полиэфирной и эпоксидной смолы. Выбирая материал учитывайте, в каких условиях будет эксплуатироваться окрашенная деталь — полиэфиры устойчивы к атмосферным воздействиям (влаге, солнечному излучению), но не имеют химической стойкости — покрытие повреждается при контакте с бензином либо растворителями. Эпоксидные составы, наоборот, химические стойкие, но склонны к пожелтению под воздействием УФ излучения.

Самостоятельная покраска

Покраска металла своими руками выполняется по уже рассмотренной в статье последовательности. В процессе работы придерживайтесь следующих рекомендаций:

Перед окрашиванием зачистьте поверхность от следов коррозии, битумных, масляных пятен и обезжирьте растворителем. При необходимости — произведите рихтовку неровностей либо вскройте их стекловолоконной шпаклевкой;

- После высыхания нанесенного на деталь грунтовочного слоя он матируется мелкозернистой наждачной бумагой (П600). Распыление грунта ведется стандартным пульверизатором (давление при подаче 2 мПа) с расстояния 20-25 см. от окрашиваемой поверхности;

- При использовании электростатического пистолета на коронирующий электрод подается напряжение 50-60 кВ. Давление подачи воздуха при нанесении порошка — 0.9-1.5 МПа;

- При окрашивании дисков и кузова краска наносится слоем толщиной 70-90 мкм, расход материала — 90-100 г/м2;

- Выдержка окрашенной детали в камере полимеризации длится 20-25 минут при температуре 150-200 градусов (придерживайтесь рекомендаций производителя состава);

Охлаждение покрытия после полимеризации происходит в покрасочной камере при комнатной температуре воздуха, итоговую прочность краска получает по истечению 24 часов.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

Удачной вам покраски

Не забывайте о мерах предосторожности при работе с химическими красителями

Как проходит покраска металла порошковой краской

Металлические поверхности, в большинстве случаев, постоянно сталкиваются с воздействием окружающей среды и поэтому лакокрасочный состав очень быстро изнашивается. Порошковые краски отличное решение этой проблемы.

Стоят они относительно не дорого, поэтому стоимость здания из металлоконструкций особо не изменится, а множество положительных качеств данного материала надолго защитят поверхность постройки.

Единственный минус — технология нанесения порошковых красок, которая требует определенных познаний.

Как покрасить металл порошковой краской?

Как уже было сказано ранее, лучшая краска для металлического забора — это порошковая краска. Подготовка поверхности, которую требует технология порошковой покраски металла, практически не отличается от подготовки металла для других видов лакокрасочных изделий.

Чаще всего применяется обезжиривание, фосфатирование и травление поверхности металла.

Далее наступает этап непосредственной покраски металла порошковой краской. Если требуется окрасить большую однородную металлическую поверхность, то выгоднее использовать электростатическое нанесение.

Суть заключается в том, что с помощью специального прибора частицы краски наделяются электрическим зарядом и направляются на поверхность металла. Этот метод обеспечивает равномерное нанесение порошковой краски на металл.

Вторая технология нанесения порошковых красок заключается в нанесение лакокрасочного изделия на «кипящий слой».

Для этого изделие, которое необходимо окрасить, чаще всего это сета или металлическое изделие неправильной формы, нагревается до температуры в 55-60 градусов Цельсия, и на небольшое время опускается в специальную ёмкость с порошковой краской, оборудованную мембранами с нижней стороны, через которые поступает сжатый воздух, который доводит порошок до температуры кипения.

Растворяясь, частицы краски оседают на нагретой поверхности металла и формируют гладкий равномерный слой.

Цена оборудования для порошковой краски

В бытовых условиях, чаще всего, используются ручные электрические распылители, работающие от обычной розетки в 220 вольт.

Стоимость таких приспособлений варьируется от 1800 рублей до 12000 рублей и зависит, в основном, от именитости производителя.

Промышленное же оборудование для покраски металла порошковой краской очень разнообразно и может стоить от нескольких десятков тысяч рублей до нескольких миллионов рублей.

Как наносить порошковые краски на металлические поверхности?

К сожалению, в домашних условиях качественно нанести данный вид лакокрасочного покрытия на металлическую поверхность не получится. Для этого используются специальные покрасочные камеры.

Это связано, в первую очередь, с тем, что около 30% частиц порошковой краски по металлу не оседают с первого раза на поверхности и в случае открытого пространства осядут на всем, что окружает объект окрашивания. В покрасочной камере данные частицы улавливаются и снова направляются в работу.

Стоит отметить, что такое улавливание частиц порошковой краски по металлу не только оберегает окружающие предметы от порчи, но и снижает расход лакокрасочного материала.

Как говорилось ранее, после нанесения порошковой краски на металлическую поверхность, изделие отправляется в специальную полимеризационную камеру. На данном этапе нет никаких особенностей, необходимо просто следовать технологии.

Несколько слов о преимуществах порошковых красок по металлу

Данный вид лакокрасочных материалов имеет ряд преимуществ, которые выделяют его среди других возможных кандидатов на металлические поверхности:

- При помощи данного лакокрасочного материала достигаются уникальные физико-химические свойства;

- Покрытие из порошковых красок по металлу достаточно наносить всего в один слой, что существенно снижает расходы;

- Лакокрасочное покрытие из данного лакокрасочного материала обладает более высоким уровнем ударопрочных и антикоррозийных свойств, по сравнению с лакокрасочными материалами другого вида;

- Затвердевание покрытия происходит очень быстро — всего за 30 минут. Эта величина не достижима ни для одного другого вида лакокрасочного покрытия;

- Процесс окрашивания порошковыми красками по металлу является одним из самых экологически безопасных.

Плюсы и минусы

Покраска порошковой краской имеет множество положительных свойств, среди которых особенно выделяются:

- Простота процесса. Если исключить необходимость применения специального оборудования, то мероприятие не представляет особой сложности. Для работы используется готовый порошок, не нуждающийся в смешивании или колеровке. Нанесение происходит быстро.

- Время получения результата. После обработки порошком изделие помещается в печь на период не больше 30 минут, а после непродолжительного охлаждения работа считается завершенной.

- Экологичность. Получаемые покрытия и красящий порошок полностью безопасны для здоровья окружающих. Поверхность не поддерживает горение и не выделяет отравляющие вещества при высокой температуре.

- Надежность и долговечность. Образуемый слой имеет единую структуру, которая обладает хорошей адгезией с основанием. За счет этого обеспечивается износостойкость и длительный срок службы.

Но при всех достоинствах метод не лишен и недостатков:

- Покраске подвергаются преимущественно металлоконструкции. Это объясняется воздействием температур от 150 до 250 градусов.

- Хотя диапазон цветов обширен, самостоятельно колеровку выполнять нельзя. В работе используются исключительно готовые составы.

- Сложный по форме металлопрокат трудно окрашивать.

- Дефекты покрытия устраняются только полным перекрашиванием.

Без высококлассного оборудования добиться качественного результата не реально