Склейка древесины, пропитанной солевым раствором

Как известно, в большинстве изотермических вагонов охлаждающим источником является смесь раствора поваренной соли и льда, находящаяся в специальных карманах. Несмотря на ряд предупредительных мероприятий (покрытие пола вагона оцинкованным железом с пропайкой швов и предварительным промазыванием пола горячим гудроном, устройство специального порога, предупреждающего затекание воды из кармана в грузовое помещение и т. д.) солевой раствор проникает к деревянным частям вагона, к деталям рамы и пола вагона и пропитывает их.

При ремонте деревянных деталей изотермических вагонов в некоторых случаях требуется склеивать древесину, пропитанную раствором поваренной соли. Для решения вопроса о возможности склейки древесины, пропитанной солевым раствором, а также для установления влияния содержания соли в древесине на прочность склейки была проведена следующая работа.

Стандартные сосновые бруски после накола пропитывались в растворе поваренной соли различной концентрации 2; 5; 7; 10; 15 и 20%. После пропитки (путём пересчёта по привесу брусков) было установлено, что среднее содержание соли в брусках составляло соответственно 0,45; 1,8; 3,3; 4,1; 7,5; 15 % к весу сухой древесины.

Кроме того, содержание соли определялось в высушенных брусках аналитическим путём (методом экстракции тонких срезов древесины водой при кипячении). Количество соли определялось по потере веса анализируемого образца с учётом его влажности. Полученное процентное содержание соли в образце было на 5—10% меньше рассчитанного по поглощению раствора.

После просушки до влажности 10% бруски были попарно склеены фенолформальдегидным клеем КБ-3 (применение казеинового клея КЦ в условиях транспорта исключается из-за недостаточной водостойкости). Часть брусков склеивалась точно по инструкции ИСП-101-51. При склеивании остальных брусков применялся способ двукратного нанесения клея (первоначально жидкого вязкостью 10 — 20° по В-36, а затем после выдержки в течение 20 — 40 мин. — клея нормальной вязкости).

Образцы, вырезанные из склеенных брусков, были испытаны на предел прочности при скалывании. Результаты этих испытаний изображены на графике, приведённом на фигуре.

Склейка древесины клеем КБ-3 по обычной технологии возможна при содержании соли в древесине до 1,5%, хотя прочность концентрации несколько снижается. При содержании соли в древесине от 1,5 до 7% необходимо производить двукратное нанесение клея КБ-3 на склеиваемые поверхности. Образцы древесины, содержавшие более 7% соли, показали при испытании значительно меньшую прочность, а содержавшие 15% соли — совершенно не склеивались.

Выводы:

- При склейке деревянных деталей, снятых с изотермических вагонов, необходимо аналитическим путём определять количество соли в верхних слоях склеиваемой древесины.

- При содержании соли в древесине до 1,5% склейку деталей клеем КБ-3 следует производить по технологии, принятой в инструкции ИСП-101-51.

- При содержании соли в древесине от 1,5 до 7% склейку деталей следует производить при двукратном нанесении клея КБ-3 с открытой выдержкой первого слоя 20 — 40 мин.

- При содержании соли в древесине свыше 7% склейку деталей клеем КБ-3 производить нельзя.

Как и где правильно сверлить ПВХ-окна?

Окна из пластика можно сверлить, если без этого нельзя обойтись. Делать это нужно очень аккуратно. Самое главное, чтобы отверстия не ухудшили теплоизоляционные свойства или жесткость оконной конструкции, а крепеж не мешал беспрепятственному открыванию/закрыванию створок

Очень важно в ходе сверления не задеть сверлом стеклопакет, а также фурнитуру. Как правило, пластиковые оконные конструкции просверливают по периметру профиля

Чтобы быть уверенным в том, что вы не заденете сверлом стеклопакет, а также не повредите замок штапика, лучше всего перестраховаться (особенно если вы не знаете насколько заглублен в профиль стеклопакет) и сделать двухсантиметровый отступ от штапика.

Очень часто в пластиковых оконных конструкциях просверливают отверстия под кабель (интернет, телефон, сигнализация). Одно/два отверстия, достигающие в диаметре 1 сантиметра, никак не испортят окно, если все сделать грамотно. Кроме выше перечисленных правил сверления, нужно также учесть диаметр кабеля и подобрать сверло так, чтобы кабель максимально плотно входил в отверстие. Таким образом, вам не придется использовать герметик для уплотнения лишних миллиметров.

Щиты из досок: выбор клея, инструментов и пиломатериалов, порядок действий

Как выполняется соединение досок в щит? Какие клеи предпочтительны для склеивания? Как выполнять подгонку поверхностей? Нужно ли обеспечить прижим на время сушки клея? Давайте постараемся ответить на эти вопросы.

Мебель из клееного щита.

Цель соединения досок – получение так называемого мебельного щита, который в дальнейшем используется в качестве столешницы, подоконника или мебельного фасада.

Дело в том, что получить цельную доской шириной в 40-60 сантиметров очень проблематично:

- С учетом необходимости окорки ствола и его конической формы такие размеры сами по себе труднодостижимы;

- Дополнительные проблемы создаются напряжениями, возникающими в древесине при сушке. Их следствием становятся трещины, “пропеллеры” и прочие дефекты заготовки.

Наборный мебельный щит может быть собран из заготовок минимального размера.

Обратите внимание на отсутствие резких переходов между рисунками текстуры

Набор зенкеров по дереву со сменными сверлами

Да, можно было бы пойти в хозтовары или съездить на строительный рынок, но как говорится, это не наш метод. Поэтому местом покупки стал eBay. Продавец был выбран совершенно случайно, методом «научного математического тыка» ![]() Но несмотря на это, он оказался сговорчивым и оперативным. После обмена несколькими сообщениями мы договорились, что посылка будет отправлена с полноценным треком, так что если кого-то интересует то, как она добиралась из Китая в Беларусь, то узнать всю информацию об этом можно здесь. К сожалению, на данный момент этого там, где его покупал я нет, но, думаю, его без проблем можно найти по той же цене у других продавцов.

Но несмотря на это, он оказался сговорчивым и оперативным. После обмена несколькими сообщениями мы договорились, что посылка будет отправлена с полноценным треком, так что если кого-то интересует то, как она добиралась из Китая в Беларусь, то узнать всю информацию об этом можно здесь. К сожалению, на данный момент этого там, где его покупал я нет, но, думаю, его без проблем можно найти по той же цене у других продавцов.

Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов. Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания. Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси.

На этом, пожалуй, все

Спасибо за внимание и потраченное время

Основные типы концов саморезов

В зависимости от технологии установки, саморез следует выбирать с тем или иным концом. Наиболее распространены шурупы с традиционным острым концом, которые могут отличаться друг от друга величиной угла захода β. Понятно, что с его уменьшением облегчается внедрение стержня в материал, и увеличиваются самонарезающие свойства изделия.

У традиционных шурупов (по ГОСТ 1144-80, ГОСТ 1145-80, ГОСТ 1146-80) этот угол составляет 40о.

У популярных саморезов по гипсокартону (т.н. «черных») он значительно меньше: 26…280.

У широко распространенных универсальных еще меньше: 20…300.

Для повышения самонарезающих свойств применяются специальные конструкции конца.

Наиболее эффективны в этом плане саморезы с буром (сверлоконечные). Они действуют при установке, как последовательно работающие сверло и саморез. Сперва сверло создает в материале основы отверстие, а затем в него вворачивается саморез. Таким образом, установка происходит как единая операция ввинчивания.

Резьбонарезающий винт имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Конец на трехгранном стержне с заходной часть и плавным сбегом резьбы характерен для так называемого резьбовыдавливающего винта. Его вворачивают в гладкое отверстие, в котором он сам раскатывают соответствующую резьбу. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом.

Ремонтные работы по устранению поломок в дверных конструкциях из МДФ

МДФ — материал сильно уязвимый к внешнему воздействию, а потому его легко поцарапать. Можно ли устранить царапины с дверного полотна своими руками? Профессионалы уверяют, что эта работа несложна и не затратна по материалам. Чтобы отремонтировать МДФ-полотно вам потребуется приготовить заранее:

- Наждачка с зернистостью до 200;

- Специальная шпатлевка для дерева;

- Грунт;

- Эмаль для дерева;

- Кисти.

Для начала МДФ-поверхность нужно зачистить наждачной бумагой в области повреждений. Нужно зачищать не только место, в котором есть царапина, но и пространство рядом с ней. После зачищенную область обрабатывают шпатлевкой и дают ей просохнуть. Как только шпатлевочный материал высохнет – дверь еще раз шлифуют наждачной бумагой. После все просто – сначала на дверь накладывается грунтовка, а после ее высыхания — эмаль.

Подробнее ознакомится с советами на тему, как устранить повреждения на дверной конструкции из МДФ-полотна можно просмотрев видео, которое вы найдете в конце статьи.

Что это такое

Зенкер по дереву– это специальный инструмент, который может создавать, обрабатывать отверстия. По сути зенкер не что иное, как разновидность насадки по типу сверла. Ее тоже можно использовать для сверления, но первоочередное ее назначение — это создания углублений для широких креплений, увеличение диаметра, обработка просверленных участков.

Основное отличие от обычного сверла заключается в том, что зенкер имеет больше двух лезвий, шире в диаметре. Такую насадку чаще всего используют для специализированных станков на производстве, вроде сверлильного или токарного, но все чаще можно встретить в инструментарии обычного пользователя. Таким инструментом выполняют следующий спектр действий:

Очищение или шлифовка готовых отверстий;

Увеличение диаметра внешней части или всего углубления;

Обрабатывание торца изделия.

Такими действиям скрываются неровности, улучшается внешний вид всей конструкции. Также подобная работа положительно влияет на качество, долговечность соединения. Кроме этого снижается давление на структуру дерева, что снижает риск появления трещин и изломов.

Распространённая область применения – это создание мебели и деревянных построек, но есть еще ряд других сфер, где применяется это приспособление. А спрос на этот инструмент дошел уже и до обычных покупателей. Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Шлиц — смайл:) Невероятно, но факт

Японский завод Komuro Seisakusho выпустил партию крепежа с нестандартным шлицом в виде смайла. Автор забавной идеи — дизайнер Yuma Kano. К сожалению, на отечественном рынке новинка пока не представлена.

Надеемся, что теперь вы раз и навсегда разобрались с вопросом назначения и размеров крепежных элементов. Будем признательны за рекомендации, критику и обнаруженные неточности.

Для работы с ДСП, клееной фанерой, деревом и ДВП чаще всего применяется специальный шуруп, который называется конфирмат. Он еще известен под как еврошуруп или евровинт. Такой вид крепежного элемента незаменим в мебельном производстве.

Шурупы для ДСП – особенности

Конфирмат – это такой же шуруп с округлой головкой и стержнем, только немного толще и конец у него затуплен. На стержне резьба, она ассиметричная и гладкая, благодаря чему шуруп легко вкручивается и надежно соединяет поверхности.

Особенности монтажа с мебельными шурупами для ДСП

Для скрепления деталей мебели посредством шурупов для ДСП требуется предварительно просверлить отверстие, а потом вкрутить в него конфирмат. Место крепежа закрывается специальной цветной заглушкой из пластика.

Качество от

Только с нашими шурупами-конфирмат ваши крепежные узлы будут практически вечными.

Мебельная стяжка применяется только в производстве мебели. При изготовлении мебели не следует применять традиционный крепеж взамен мебельной стяжки, т.к. она обладает особыми свойствами, которые не только облегчают сборку мебели, но и позволяют скрыть крепеж. Далее рассмотрим наиболее часто применяемые виды мебельной стяжки и их особенности.

Нагревание крепежа

Как открутить шуруп с сорванными гранями? Устранить проблему можно путем нагревания крепежа. Прибегать к решению нужно лишь в том случае, если присутствует минимальный риск повреждения материала, куда вкручен шуруп. Нагревание расширит металл. При его остывании в структуре заготовки освободится пространство, что позволит ослабить сцепление.

Для достижения цели можно воспользоваться газовой горелкой или же строительным феном. В ходе мероприятия прибор должен постоянно находиться в движении. В противном случае температура может оказаться слишком высокой и материал повредится. Как только крепеж станет горячим на ощупь, необходимо прекратить нагревание. После остывания шурупа его нужно попробовать выкрутить с помощью подручных средств, например, захватив головку все теми же пассатижами.

Как я закручиваю саморез, чтобы шляпка не торчала. Быстрый способ без зенковки

На днях я собирал себе небольшой стол для мастерской, столешницу для которого решил сделать из фанеры толщиной 12 мм. Но когда я начал прикручивать лист к основанию, то шляпки саморезов не утапливались и постоянно цепляли, что мешает в работе и выглядит некрасиво.

Покупать зенковку ради десятка саморезов не хотелось, да и погода в тот день на улице не радовала. Поэтому я решил проблему другим путем и в данной статье покажу быстрый способ, как закрутить саморез без зенковки, чтобы шляпка не торчала и не мешала работе.

Сначала продемонстрирую как выглядит саморез, который я вкрутил в фанеру.

Как сильно я не старался закрутить саморез, его шляпка все равно оставалась выше уровня фанеры и при этом раскалывала ее верхний слой.

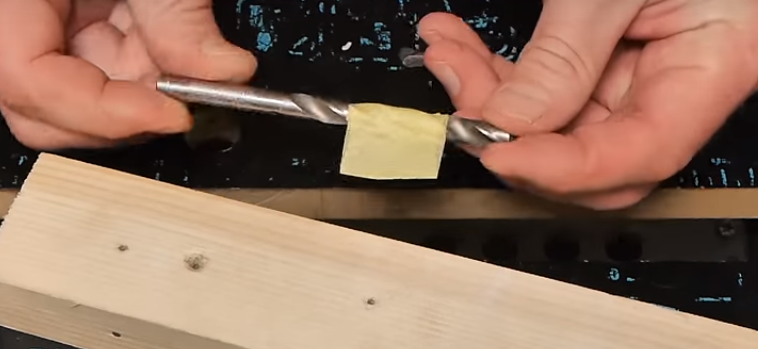

Чтобы закрутить саморез заподлицо и не использовать зенковку, понадобится шуруповерт, без него никак, а также сверло по дереву. Хорошо подходит сверло на 8 мм, которое я заранее заточил, чтобы не испортить фанеру. Далее отступаем от края сверла пару миллиметров и делаем моток молярной лентой или изолентой.

Нужно это для того, чтобы отверстия не получились слишком глубокими. Так как вручную понять на какую глубину просверлено отверстие будет сложно, особенно когда нужна хорошая повторяемость.

Затем в нужном месте просверливаем канавку сверлом с ограничителем, следим за тем, чтобы не утопить его глубже. (Листаем галерею).

Основные виды поломок дверных конструкций

Чтобы качественно и быстро отремонтировать двери межкомнатные нужно детально изучить основные виды поломок:

- Защемление дверной конструкции или ее скольжение по поверхности пола. Происходит эта неполадка потому, что петли изделия ослабли или расшатались. Отремонтировать дверь в таком случае достаточно просто – нужно просто укрепить шурупы в петлях. В более сложном случае шурупы придется заменить на новые или же перенести крепление петель чуть выше или чуть ниже.

- Дверь просела и царапает пол. Устранять такую неисправность специалисты рекомендуют перестановкой петель. Можно попробовать и следующий способ: между верхними и нижними петлями нужно поместить шайбу или проволочное кольцо и дверная конструкция поднимется при посадке на требуемую высоту (см. фото).

- Отремонтировать изделие нужно и в том случае, если его материал рассохся из-за повышенной влажности в помещении. Рассохшаяся дверь нуждается в реставрации и в некоторых случаях ее, возможно, провести своими руками, но при сильных повреждениях конструкцию придется менять.

- Изделие может потребовать ремонта и по причине ошибок, допущенных в первичном монтаже. Если петли были установлены неверно, изделие может защемиться в области ручки. Для устранения такого дефекта – дверь придется снимать, а петли укреплять заново.

Мы рассмотрели наиболее частые поломки дверных конструкций, а теперь можно перейти к детальному обзору ремонта дверей из разных материалов.

Технология ввинчивания шурупов

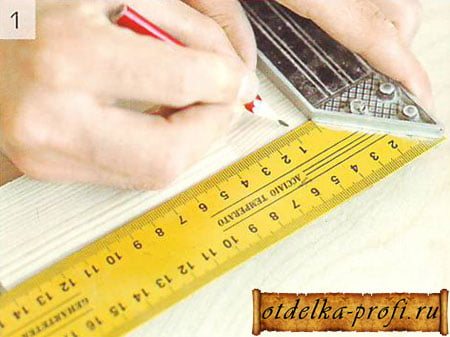

1. Перед вкручиванием саморезов наметим на материале места карандашом или шилом (фото 1).

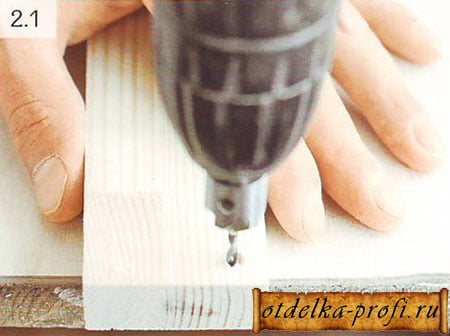

2. После этого сверлим отверстие диаметром немного меньше диаметра самореза (фото 2.1). Прочность крепления без предварительного рассверливания не будет больше, зато так можно избежать риска расколоть дерево.

Пример крепления саморезами без предварительного рассверливания. Результат — раскалывание заготовки (фото 2.2).

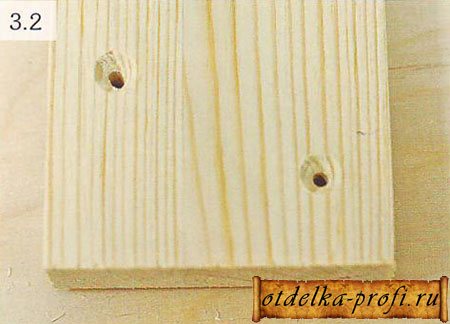

3. Если для работы нужны саморезы с потайной головкой, отверстие раззенковывают (фото 3.1). Чтобы соединение было более прочным, саморезы лучше располагать по диагонали (фото 3.2)

4. Пример правильного соединения (фото 4).

5. Саморезы нужно вкручивать заподлицо с заготовкой. Слева на фото — правильный вариант, по центру — шляпка самореза не до конца вкручена, справа — слишком сильно утоплена (фото 5).

6. При вкручивании самореза в торец детали крепление получается недостаточно прочным. Для того чтобы увеличить прочность соединения, можно высверлить параллельно торцу отверстие и в него вставить деревянный шкант, нагель (фото 6.1), в который вкручивается саморез (фото 6.2). Соединение готово (фото 6.3).

Порядок действий

Теперь перейдем собственно к тому, как склеить щит из досок своими руками.

Мы используем наиболее простой метод склейки – в гладкую фугу (без фигурного фрезерования кромок).

- Пропускаем заготовки через рейсмусовый станок , строгая только склеиваемые между собой стороны;

- Выкладываем их в пресс одной из сторон под склейку вверх ;

- Кистью или валиком наносим клеящий состав . Если клей расфасован в тюбик, можно наносить его одной или двумя (в зависимости от толщины щита) полосками. Инструкция связана с тем, что прижим заготовок все равно равномерно распределит клей по всей поверхности;

- Поворачиваем делянки в рабочее положение и сдавливаем их струбциной или расклиниваем . При использовании самодельного пресса не забудьте обеспечить прижим заготовок в плоскости будущего щита;

- Тщательно удаляем выдавленный клей и тут же затираем поверхность мелкими опилками . Они заполнят мелкие трещины и неровности, сделав плоскость щита более гладкой;

- Сушим до полного набора клеем прочности ;

Зенкование отверстий это . или зачем самодельщику зенкер

Сегодня немного теории, поговорим про зенкование. Чем его сделать и как потом закрутить болт под потай.

Вообще зенковка очень важная операция в проектах самодельщиков собираемых на винты и шурупы. Самое главное для нас это то, что зенковка позволяет винту закрутиться ниже скрепляемой поверхности, так чтобы осталось больше вариантов для отделки. Да и элементарно цепляющийся и торчащий шуруп это просто не хорошо.

Итак вы поняли что зенкование в нашем случае это углубление в поверхности под шляпку или чуть глубже для винта или шурупа.

А делается это специальными битами для зенковки. Пример такой на следующем фото:

У этого инструмента как и у любых бит есть разные номера, но хочу подсказать что самый распространенный размер который вы будете использовать для самодельных мебельных проектов это 12мм.

Купить зенковки достаточно легко, они подходят и работают с любыми дрелями, электро отвертками и шуруповертами.

На что нужно обратить внимание – зенковки как и сверла работают по разному материалу – дереву и цветным металлам либо более твердым. И еще зенковки выпускаются с разными хвостовиками и разным количеством граней

Выбирайте те которые нужны в конкретном случае, мне же, например, в работе хватает обычного набора по древесине. Добавлю что помимо зенковок существуют и насадные зенкера надевающиеся на сверла. Они позволяют сразу и сверлить и зенковать, например, если вам нужно насверлить отверстие под болт и сразу же сделать потай. Выглядит конструкция вот таким образом:

Надели на сверло, затянули ключом и работаем, очень удобный вариант, особенно если нужно много одинаковых посадочных мест.

Но мы отвлеклись, перейдем к практике.

Предположим что мы используем самую простую зенковку и делаем потай для стандартного самореза. Для того, чтобы определить, насколько глубоко просверлить отверстие зенковкой, возьмите сам винт или шуруп и проверьте глубину его шляпки.

В идеале и как правило, вворачиваем голову так чтобы она сидела чуть ниже поверхности доски или плиты как на фото:

Почему нужно закручивать головку винта именно так?

1. Некоторые проекты требуют, чтобы у вас оставался доступ к винтам. Например, в том случае если самоделки придется разбирать для перемещения – часто такое случается с большими проектами – кроватями и т.п. мебелью. Мы раскручиваем их и потом так же легко монтируем все обратно на месте. В этом случае хорошо использовать крышки – заглушки на головки винтов. Но дело в том, что для идеальной установки крышки должны быть как можно ближе к поверхности и в этом случае нам поможет зенковка и углубление винтов.

2. И вторая причина — если вы маскируете винты каким либо наполнителем. В таком случае лучше не делать глубокие отверстия над шляпками, нужны лишь небольшие промежутки для заполнения. Чем меньше шпатлевка вы используете, тем быстрее она высохнет и тем меньше вероятность образования трещин, да и работы по шлифовке будут минимальными. В общем и в этом случае зенковка нам помогает.

Вот собственно и весь рассказ, надеюсь информация пригодится и вы будете использовать зенковки в своей работе. Успехов!

Как скрыть следы саморезов в дереве

Итак привет дорогой мой друг! Сегодня мы с вами поговорим об одной интересной теме. Как же все-таки замаскировать саморезы в древесине. Рассмотрим два варианта.

Есть у меня один знакомый товарищ, который нет нет и промышляет столярным делом. Вроде специалист. Поэтому однажды за кружкой чая, мы было начали обсуждать будущий проект садовой мебели. И речь как раз зашла о том как же спрятать саморезы. Ибо я постоянно делал это как проще. Делал небольшую выборку дерева чтобы утопить саморез или же зенковку.

Шпаклевка отличный помощник, главное цвет дерева подобрать

Затем я просто прятал саморез с помощью шпаклевки по дереву

Рассказав про данный способ товарищу я не думал что он будет смеяться надо мной. Он долго улыбался, но допив «кружку» чая он позвал к себе в мастерскую. И сказал «пойдем, я покажу как скрываю саморезы в дереве. Такого интересного способа ты еще точно не видел. » А может и видел, но это не главное.! Благо живет он буквально по соседству. Через несколько домов от меня. А главное в тот момент товарищ заканчивал партию садовых кресел. И ему нужна была моя помощь в перестановке их по мастерской, ибо он уже в возрасте. (Я думаю это был его хитрый план)

Он указал на одно из кресел » вот смотри, вообще нет шпаклевки». Не могу сказать что я удивился, ибо слышал и не раз про такой способ. Но на потоке такая тема явно лучше, плюс шпаклевка иногда трескается и дает усадку. А это уж совсем не красиво. Но все же саморезы были скрыты довольно интересным способом, о котором далее и пойдет речь.

В первую очередь нам нужно сверло на 7-8мм, я брал 7мм. Ибо так плотнее будет. Отступаем около половины сантиметра. И делаем отметку по высоте, с помощью изолетны. Главное чтобы свело было по дереву. Иначе, по металу не будет четких краев отверстия.

Наматываем на сверло изоленту индикатор высоты-примерно пол сантиметра

Ну а потом естественно сверлим отверстия на нужную глубину. Которую задает как раз изолента.

Нам нужно обязательно получить отверстия глубиной примерно 5-6 мм.Дальше закручиваем саморезы. И соединяем детали конструкции, у моего товарища это была ножка кресла. У меня же просто две дощечки для примера. По факту все тоже самое как и со шпаклевкой. Топим саморезы на всю глубину отверстия

Закрутили наши саморезы в просверленные отверстия

Ну а дальше просто дело техники. Товарищ делает это с клеем, я же специально сверлил сверлом чуть меньшего диаметра

Ну да это не особо важно, клей не повредит в любом случаи. Нам нужны мебельные шканты, вставляем или же как у меня забиваем их в отверстия с закрученными саморезами

Заколотили шканты в отверстия

Потом все просто, ждем (если есть клей) или же сразу срезаем шканты заподлицо. Я взял полотно по металу. С мелким зубом пилит очень чисто.

Аккуратно срезаем шканты

Затем все аккуратно проходим наждачной бумагой и вот что у нас получается! Результат меня всегда радует. Главно нужно если подобрать шканты той же породы дерева. Кстати шканты можно и самому изготовить, об этом расскажу в следующей своей статье.

Основные типы головок саморезов и шурупов

Использование того или иного типа головки определяется условиями и особенностями монтажа. Наиболее часто употребляются следующие типы головок:

шестигранная – с плоской опорной поверхностью, выступающая над плоскостью установки; применяется в основном на шурупах больших размеров или при креплении к металлическим основам, то есть в случаях, когда требуется передача значительных крутящих моментов;

полукруглая – с плоской опорной поверхностью, выступающая над плоскостью установки;

цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

полупотайная – с конической опорной поверхностью, частично выступающая над плоскостью установки; часто используется в декоративных целях;

потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

в виде колец и крючков разной конфигурации, выступающих за плоскость установки;

в виде стержня с метрической резьбой, выступающим за плоскость установки.

Способы крепления без сверления в домашних условиях

Закрепить полотно на стене без сверления можно несколькими способами:

- Специальные липучки Command. Обычно это парные липкие ленты. Одна наносится на картину, другая на стену и скрепляются между собой, надежно фиксируя полотно. Если нужно перевесить или убрать, то они легко устраняются и не оставляют следов.

- Двусторонний скотч. Крепится на поверхность, раму прижимают к нему. Разные виды скотча выдерживают разный вес. Для картин, более 2 килограммов, подойдёт тканевый. Минус в том, что при демонтаже остаются следы.

- Крючки с липучкой. Выдерживают изделия до одного килограмма весом.

- Можно самостоятельно сделать крепежный элемент: взять винную пробку и обрезать небольшой кружок от неё. Устанавливают его на стену с помощью клея момента и в него втыкается гвоздь, на который крепится картина.

- Жидкие гвозди и клей. Они надёжно фиксируют полотно, но устранить его очень сложно.

- Закрепив невидимую леску или нить на верхнем молдинге или плинтусе, можно подвесить картину на одной или разной высоте.

- Крючок-паучок. Получил название за внешний вид, похож на лапы паука. Он прибивается к стене, а на крючок крепится картина. Легко вбирается, не оставляет следов на поверхности.

- С помощью специальной рельсы с подвижными крючками.

Крепление на жидкие гвозди отлично подходит для кухни и помещений, где повышен уровень влажности и часты перепады температур.

Липучки Command устанавливаются только на ровную стену.

Работа с саморезами. Полезные советы, лайфхаки. Как закрутить/выкрутить своими руками.

4747393

91208

3054

00:13:51

17.02.2018

Саморезы и шурупы, чем отличаются, как правильно подобрать биты. Как легко закрутить и выкрутить саморез (шуруп) с сорванными шлицами. Полезные советы, лайфхаки для комфортной и быстрой работы.

При закручивании в твёрдый материал без предварительного засверливания, саморез может «не пойти». Покажу самый простой и доступный способ решения этой задачи.

Как закрутить саморез в тонкую рейку, чтобы она не треснула? Есть разные способы и Вы узнаете какой самый удобный.

Применение магнитов при работе с саморезами. Для чего они нужны?

Как выкрутить саморез или шуруп с сорванным шлицем? Существует множество способов, профессиональных и народных. Какие из них работают, а какие нет?

При соединении двух деталей шляпка самореза может отломиться, случается такая беда, а «тело» самореза останется внутри. Как решить эту проблему?

0:38 Ликбез. Главные отличии бит PH иPZ.

1:40 Размеры бит.

2:00 Основные отличия саморезов от шурупов.

3:03 Как закрутить саморез в твёрдый материал без засверливания.

4:00 Как закрутить саморез в тонкий брусок, чтобы материал не треснул.

4:29 Зенкование при помощи сверла.

4:48 Специальные зенкеры.

5:17 Насадка-зенкер на сверло.

6:05 Магнитный адаптер для бит.

6:20 Как работать с немагнитной битой.

6:58 Применение малярного скотча при работе с саморезами.

7:17 Как закрутить саморез в труднодоступном месте.

7:48 Применение магнитов при работе с саморезами.

8:45 Что делать если сорвались шлицы на саморезе или шурупе?

8:56 Применение экстрактора.

9:06 Выкручивание самореза при помощи кусочка кожи.

9:26 Выкручивание самореза при помощи резинки.

9:37 Выкручивание самореза путём нагрева.

10:07 Выкручивание самореза или шурупа. Способы, которые действительно работают.

10:13 Как выкрутить ШУРУП с сорванными шлицами.

10:45 Как выкрутить САМОРЕЗ с сорванными шлицами. Способ № 1.

11:32 Как выкрутить САМОРЕЗ с сорванными шлицами. Способ № 2.

11:56 Как выкрутить саморез с оторванной шляпкой.

Страничка ВК: 🤍

Что нужно знать о спецсаморезах по металлу

Эта разновидность материала отличается небольшим шагом резьбы, что позволяет лучше прикрепить саморез к металлической поверхности. Сталь относят к твёрдым материалам, по этой причине применение мелкого шага резьбы самореза оправдано. Крепление будет крепким и надёжным, прослужит долгое время, не принося проблем.

Саморез позволяет прикрепить к поверхности тонкое железо или жестяное изделие, при этом не засверливают предварительно металлическую поверхность. Желательно осуществить кернёж металла, чтобы сверло не двигалось из стороны в сторону. Чтобы предотвратить негативное явление, необходимо воспользоваться оцинкованными спецсаморезами, имеющими в верхней части специальный наконечник. В процессе вкручивания насадка функционально напоминает сверло.

Специальное сверло для изготовления деревянных заглушек своими руками

Здравствуйте, уважаемые читатели и самоделкины! В данной статье, автор YouTube канала «StoDel_56» расскажет Вам, как он сделал специальное сверло для изготовления деревянных заглушек.

Материалы. — Старое перьевое сверло по дереву — Доски — Аэрозольный лак — Наждачная бумага. Инструменты, использованные автором. — Шуруповерт — Циркулярная пила — Токарный, сверлильный станки — Сверла Форстнера — Точильный станок — Струбцины, маркер, стамески — Электронный штангенциркуль. Процесс изготовления. Итак, первым делом мастер выбрал подходящее, но уже старое перьевое сверло с шириной лопатки в 41 мм. Также он высверлил в бруске отверстие по диаметру хвостовика.

Расстояние, которое нужно получить мастеру между будущими резцами составляет 30 мм. С двух сторон лопатки он нанес соответствующую разметку, вставил сверло в брусок, и выровнял его относительно стола.

Далее делаются две прорези по разметке, причем сверло обязательно нужно перевернуть.

Для увеличения расстояния нужно сдвинуть направляющую возле станка на 0,3 мм, однако сделать это вручную будет достаточно сложно. Поэтому автор применяет достаточно простой прием, он складывает лист бумаги вдвое, и располагает такую подкладку между направляющей и бруском. В итоге полученный размер составил 29,8 мм. Это идеально подходит для поставленных задач.

Все готово, заготовки устанавливаются на токарный станок, и обрабатываются при помощи шлифовального диска и болгарки.

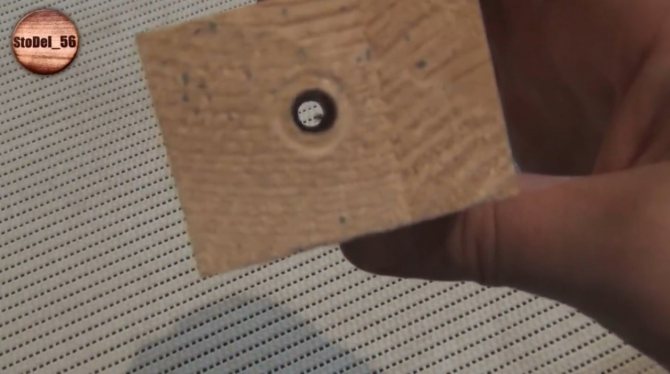

В ненужном бруске автор просверлил пробное посадочное отверстие сверлом Форстнера диаметром 30 мм. Как видно, все идеально подходит.

Также можно изготавливать и небольшие цилиндры, к которым приклеиваются декоративные накладки.

Авторское видео можно найти здесь.

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать лунку для шляпки самореза в тонкой детали

Если шляпку самореза необходимо спрятать в достаточно тонкой детали, сделанной, например, из фанеры, то при использовании ранее описанных способов велик риск испортить деталь, просверлив углубление для лунки насквозь. Чтобы этого не произошло, необходим какой-то ограничитель глубины сверления.

Таким визуальным ограничителем может стать, например, малярная лента, накрученная на сверло на строго определенной высоте.

Другой способ ограничения глубины сверления состоит в том, чтобы на сверло надеть просверленную насквозь деревянную втулку.

Лишнюю длину сверла при этом следует убрать в кулачок дрели, оставив лишь ту его часть, которая обеспечит необходимую глубину сверления. Во время сверления втулка просто не даст сверлу заглубиться больше, чем следует. Нравится вам такой ограничитель? Как вы думаете, им удобно пользоваться? !